Двигатель ременной ваз 2105 – Двигатель ВАЗ-2105 с ремнем ГРМ: характеристики и фото

Двигатель ВАЗ-2105 с ремнем ГРМ: характеристики и фото

Автомобили серии ВАЗ, как и подавляющее большинство машин, производимых компанией «Лада», стали настоящей легендой российского автопрома. Большая популярность машин не только приносит громкое имя и статус компании, но и возводит ответственность за их производство на высокий уровень. Несмотря на старания производителей, отдельные детали и механизмы машин ломаются и нуждаются в ремонте. Даже такие важные, как двигатель. Но все же при правильной эксплуатации авто работа может быть весьма продуктивной, и на ремонт не придется тратиться сверх обычных профилактических осмотров.

Автомобили серии ВАЗ, как и подавляющее большинство машин, производимых компанией «Лада», стали настоящей легендой российского автопрома. Большая популярность машин не только приносит громкое имя и статус компании, но и возводит ответственность за их производство на высокий уровень. Несмотря на старания производителей, отдельные детали и механизмы машин ломаются и нуждаются в ремонте. Даже такие важные, как двигатель. Но все же при правильной эксплуатации авто работа может быть весьма продуктивной, и на ремонт не придется тратиться сверх обычных профилактических осмотров.

ВАЗ-2105: настоящий прорыв!

Рассмотреть такой случай можно на примере силового агрегата ВАЗ-2105, потому как он сделал весьма немалый прорыв среди своих коллег по цеху. Дело в том, что до него все модели использовали в себе ременной привод газораспределительного механизма. В его предшественниках использовалась цепь, что приводила к неприятному шуму. Но с 80-х это изменилось. Идею использовать газораспределительный двигатель отечественное автодело позаимствовало у автомобиля Ford Pinto. Применять такую систему никто не хотел, так как при интенсивной работе разрыв ремня был более вероятен, чем разрыв цепи.

Но особенности строения этого механизма позволяли избежать неприятного инцидента, который будет не только очень опасным на дороге, но также обойдется весьма дорогим ремонтом. Напротив каждого из клапанов есть специальные отверстия, которые находятся на работающих поршнях.

Читайте также: Расход топлива на 100 км на ВАЗ-2105

Такая конструкция позволяет избежать прогиба клапана, если с ремнем что-то случится или он оборвется.

Отличия и преимущества двигателя 2105

Разумеется, этот экспериментальный проект должен был стать во многом лучшей заменой двигателей других популярных моделей ВАЗ. Кроме вышеупомянутого преимущества в строении, двигатель 2105 и мотор от Ford Pinto вместе составили крепкую комбинацию, которая в свое время была очень востребованной и хорошо служила владельцам авто. Недостаток лошадиных сил (64) стал чуть ли не единственным минусом этой механической связки:

- при работе на большом количестве оборотов в минуту, когда двигатели 2101 и 2106 теряли высокий вращательный момент, двигатель 2105 все также работал;

- несмотря на меньшую мощность, его продуктивность побеждала «соперников» именно в качестве стабильности и скорости работы;

- достигнуть такого результата удалось именно благодаря строению поршней и большим диаметром цилиндра. Это положительно повлияло на продуктивность именно на больших оборотах.

Несмотря на явные преимущества, такой газораспределительный механизм двигателя, который по всему миру считался очень продуктивным, на территории СНГ не прижился. Обусловлено это было тем, что он был якобы менее надежен, чем его предшественники. Так, в 1994 году был снят с продажи двигатель ВАЗ-2105 с ремнем ГРМ. Характеристики, которые явно выступали положительной старой, не смогли этого изменить, даже после почти двадцати лет проверки на практике.

Действительно, ряд неприятностей все же был.

- В особенности, в выборе масла и поездкам в зимнее время.

- Он мог заглохнуть, из-за немного загустевшего под минусовой температурой масла.

- Его нужно было прогревать.

Вместе с тем характеристики двигателя ВАЗ-2105 с ремнем ГРМ базируются на поршнях с маленьким ходом: 66 мм. Это указывает на быстроту в работе, как, собственно, и диаметр цилиндра (79 мм). Конечно, ряд негативных сторон был весьма ощутим, но отказываться от выпуска потенциально глобального двигателя – весьма неверное решение. Он легко поддавался модификациям, но усовершенствование требует труда, усилий и, главное, вложений, тогда как остальные двигатели и без того хорошо работают.

Читайте также: Распиновка щитка панели ВАЗ-2114

Характеристики и фото модели несложно найти на официальном сайте www.lada.ru. Может быть, в будущем автомобильный рынок будет более податлив к экспериментальным решениям в пользу продуктивности, дешевизны и комфорта. Но пока пользуйтесь только лучшим!

ladaautos.ru

Характеристики ДВС 2105 | AUTO-GL.ru

В двигатель ВАЗ 2105 конструкторы заложили несколько инновационных технических решений. Во-первых, здесь не гнет клапана при обрыве передачи, во-вторых, вращение на распредвал ГРМ передается зубчатым ремнем.

ДВС 2105 с ременной передачей

ДВС 2105 с ременной передачей

Проектировался ДВС четвертой серии 2105 по аналогии мотора Ford Pinto, потому получил ременный привод ГРМ и навесного оборудования, и защиту от изгиба/заклинивания клапанов в случае его обрыва в момент движения. Улучшенные технические характеристики выглядят следующим образом:

| Изготовитель | ВАЗ |

| Марка ДВС | ВАЗ-2105 |

| Годы производства | 1979 – 1994 |

| Объем | 1,3 л (1294 см3) |

| Мощность | 47,2 кВт (64 л. с.) |

| Крутящий момент | 94 Нм (3400 об/мин) |

| Вес | 104 кг |

| Степень сжатия | 8,8 |

| Питание | карбюратор ДААЗ-2105 Озон |

| Тип мотора | рядный |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | возле ремня грм |

| Число клапанов на каждом цилиндре | 2 |

| Материал ГБЦ | сплав алюминиевый |

| Допустимое коробление | прокладки коллекторов (впуск/выпуск) 0,08 мм прокладка головки цилиндров 0,05 мм |

| Седло клапана | ширина 2 – 2,4 мм, угол 45° |

| Распредвал | один верхний внутри ГБЦ, ширина фаз 232°, опережение выпускного клапана 42°, запаздывание впускного клапана 40° |

| Сальник распредвала | диаметры – 40 мм, 56 мм, ширина 7 мм |

| Материал блока цилиндров | чугун |

| Диаметр цилиндра | класс А – 79 – 79,01 мм класс В – 79,01 – 79,02 мм класс С – 79,02 – 79,03 мм класс D – 79,03 – 79,04 мм класс Е – 79,04 – 79,05 мм |

| Поршни и кольца | поршень из алюминиевого сплава с оловянным покрытием кольца чугунные, компрессионное снаружи хромированное (верхнее) и фасфотированное (нижнее) |

| Диаметр поршня | класс А – 78,94 – 78,95 мм класс С – 78,96 – 78,97 мм класс Е – 78,98 – 78,99 мм |

| Зазоры | поршень/стенка цилиндра – 0,153 – 0,173 мм (стандарт) или 0,19 мм (максимум) |

| Кольцо компрессионное верхнее | 1,535 – 1,555 мм |

| Кольцо компрессионное нижнее | 3,957 – 3,977 мм |

| Кольцо маслосъемное | 2,015 – 2,035 мм |

| Зазор между поршневой канавкой и кольцом | 0,03 – 0,07 мм |

| Коленвал | чугун, литье |

| Количество подшипников коренных | 5 |

| Диаметр шейки КП | 50,795 – 50,775 мм |

| Зазор коренной шейки | 0,1 – 0,5 мм |

| Подшипники шатунные | диаметр шейки вала – 47,814 мм толщина вкладыша – 1,448 мм ширина вкладыша – 28,025 – 28,975 мм |

| Сальники коленвала | передний – диаметры 42 мм, 60 мм, ширина 7 мм задний – диаметры 85 мм, 105 мм, ширина 10 мм |

| Ход поршня | 66 мм |

| Горючее | АИ-93 (допускается А-76) |

| Нормативы экологии | Евро-1 |

| Расход топлива | трасса – 6 л/100 км, смешанный цикл 8 л/100 км город – 10 л/100 км |

| Расход масла | максимум 0,7 л/1000 км |

| Моторное масло для 2105 | 5W-30 и 15W-40 |

| Объем масла моторного | 3,75 л |

| Периодичность замены | каждые 55000 км |

| Температура рабочая | 80° |

| Ресурс мотора | заявленный 200000 км реальный 500000 км |

| Регулировка клапанов | гайками и щупом |

| Система охлаждения | принудительная, тосол-А40 |

| Количество ОЖ | 9,75 л |

| Помпа | крыльчатка полимерная, крепление на блоке |

| Зажигание | трамблер АТЭ-2 |

| Свечи на 2105 | оригинал – А17-ДВ, |

| Зазор между электродами свечи | 0,5 – 0,6 мм |

| Ремень зубчатый ГРМ | 122 зуба |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | сухой со сменным картонным картриджем и предочистителем, регулировкой температуры по сезону |

| Масляный фильтр | рекомендуемый Mann W914/2 |

| Маховик | 129 зубьев, 0,62 кг диаметр внутреннего отверстия – 25,67 мм диаметр наружный – 27,75 мм количество посадочных отверстий – 6 штук смещений нет |

| Болты крепления маховика | М10х1,25 мм, длина 23,5 мм, |

| Маслосъемные колпачки | производителей Хорс или Corteco |

| Компрессия | давление в цилиндрах от 11 – 14 бар, разница давлений в отдельных цилиндрах в пределах 1 бара |

| Температура масла | 80°С |

| Температура срабатывания термостата | 80 – 84°С |

| Давление клапана внутри радиаторной пробки | 0,7 – 1 бар |

| Содержание в выхлопе вредных продуктов | СН |

| Обороты ХХ | 700 – 800 мин-1 |

| Усилие затягивания резьбовых соединений | свеча – 20 Нм маховик – 60 + 90° Нм болт сцепления – 20 Нм крышка подшипника – 65 Нм + 90° (коренной) и 30 Нм + 90° (шатунный) головка цилиндров – 4 стадии 40 Нм, 60 Нм + 90° + 90° |

Полное описание параметров ДВС содержит официальный мануал завода производителя. В нем указано, что напротив клапанов в поршнях мотора имеются прорези, обеспечивающие безопасность ДВС при обрыве ремня ГРМ – поршень не сможет «встретиться» с клапаном физически. Пользователь просто заменит резинотехническое изделие, капремонт не потребуется.

Проточка в поршне для защиты клапана

Проточка в поршне для защиты клапана

Содержание статьи

Нюансы конструкции

Чтобы получить вышеприведенные характеристики двигателя, изготовителем производились эксперименты:

- ход поршня уменьшен до 66 мм;

- диаметр цилиндра, наоборот, увеличен до 79 мм.

Итогом стал оборотистый мощный мотор с алюминиевой клапанной крышкой, поглощающей звуки работы привода. Еще одной особенностью ДВС стало крепление шкива ремня ГРМ – пользователям не нужно откручивать болт на коленчатом валу, в отличие от предыдущих моделей двигателей ВАЗ.

Конструкция 2105

Конструкция 2105

В инструкции по эксплуатации производитель рекомендует, какое масло лить в двигатель – 5W30 – 15W40.

Какие автомобили комплектовались ДВС 2105?

Указанная модернизация не смогла удовлетворить пользователей отечественного автопрома. Основным недостатком стал регулярный обрыв ремня ГРМ, руководство АвтоАЗ снизило объемы производства, затем сняло двигатель 2105 с производства, поэтому мотором комплектовались только три модификации Жигулей:

- 2105 седан;

- 2104 универсал;

- 21072 седан.

Четверка с мотором 2105

Четверка с мотором 2105

В настоящее время произвести тюнинг для двигателя этой серии не представляет сложностей, однако среди эксплуатируемого парка Жигулей «пятерок» с «родным» движком осталось очень немного.

Плюсы и недостатки

При соблюдении режимов ТО и эксплуатации капитальный ремонт не требовался машинам десятилетия. В умелых руках мотор 2105 выпуска 1989 года эксплуатируется по сей день, а ресурса ремня ГРМ хватает на 40000 км пробега. Если с расходниками проблем не наблюдается, то по запчастям спрос удовлетворяется не в полном объеме. Например, головка блока цилиндров всегда в наличии, а впускные коллектора варятся по месту.

Коллектор впускной

Коллектор впускной

Регламент ТО

| Объект техобслуживания | Время или пробег (что наступает раньше) |

| Ремень ГРМ | замена через 40000 км |

| Батарея АКБ | 1 год/20000 |

| Зазор в клапане | 2 года/20000 |

| Вентиляция картера | 2 года/20000 |

| Ремни, приводящие в действие навесное оборудование | 2 года/20000 |

| Топливопровод и крышка бака | 2 года/40000 |

| Масло моторное | 1 год/10000 |

| Фильтр масляный | 1год/10000 |

| Фильтр воздушный | 1 – 2 года/20000 |

| Фильтр топливный | 4 года/20000 |

| Фитинги и шланги обогрева/охлаждения | 2 года/40000 |

| Жидкость охлаждающая | 2 года/40000 |

| Датчик кислородный | — |

| Свеча зажигания | 1 – 2 года/20000 |

| Коллектор выпускной | 2 года |

Зная, какое масло эксплуатируется в двигателе, и тип жидкости, которой залита охлаждающая система, обслуживание ДВС «пятерки» можно проводить своими руками.

Причины неисправностей и их устранение

В принципе двигатель 2105 имеет все типовые неисправности карбюраторных рядных ДВС:

- засорение топливной системы, бензонасоса, карбюратора, дросселя, жиклеров и фильтра;

- выработка ресурса воздушного фильтра и микропереключателя;

- сбой системы зажигания и залегание клапанов, поршневых колец;

- пробой прокладок и уплотнений, разрегулировка зазоров кулачков;

- выработка цилиндров/поршней, вкладышей подшипников;

- ослабление болтов маховика и ремней приводов навесного оборудования.

Зато схема двигателя позволяет избежать капремонта при обрыве ремня ГРМ на 100%.

Тюнинг мотора

По аналогии с предыдущими ДВС производителя мотор 2105 может увеличить мощность несколькими способами:

- расточка цилиндров под размер большего поршня;

- увеличение длины хода шатуна;

- установка спортивного распредвала;

- установка 4х или 2х карбюраторов;

- расточка каналов гбц.

Тюнинг 2105

Тюнинг 2105

Таким образом, ДВС 2105 производителя АвтоВАЗ выпускался недолго. Мотор потреблял мало масла, форсировка собственными силами была крайне затруднена для автолюбителей советских времен.

auto-gl.ru

Двигатель ВАЗ-2105

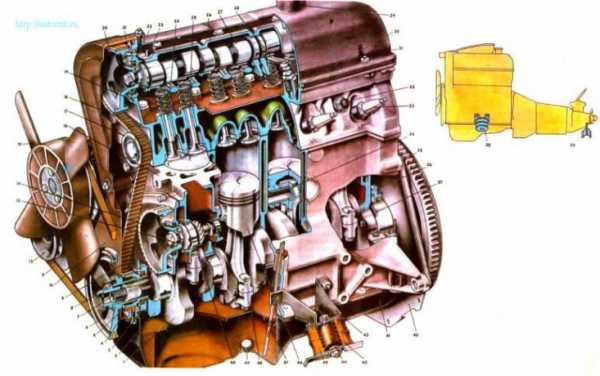

Четырехтактный карбюраторный двигатель модели 2105 с ременным приводом распределительного вала. На части автомобилей может быть установлен двигатель 21011 с цепным приводом распределительного вала

Компоновка двигателя отличается простотой и удобством обслуживания. Все узлы, требующие регулировки и ухода (распределитель зажигания, свечи, карбюратор, воздушный фильтр, и т.д.), установлены в легкодоступных местах.

Рис. 1. 1 — Коленчатый вал. 2, Крышка первого коренного подшипника. 3. Держатель переднего сальника коленчатого вала. 4. Нижняя защитная крышка зубчатого ремня. 5. Зубчатый шкив коленчатого вала. 6. Шкив коленчатого вала. 7. Шпонка шкивов коленчатого вала. 8. Храповик. 9. Крышка привода распределительного вала. 10. Средняя защитная крышка зубчатого ремня. 11. Ремень привода вентилятора, насоса охлаждающей жидкости и генератора. 12. Шкив генератора. 13. Валик привода масляного насоса и распределителя зажигания 14. Шкив привода масляного насоса и распределителя зажигания 15. Вентилятор системы охлаждения двигателя. 16. Блок цилиндров. 17. Натяжной ролик зубчатого ремня. 18. Зубчатый ремень привода распределительного вала. 19. Головка цилиндров. 20. Шкив распределительного вала. 21. Верхняя защитная крышка зубчатого ремня. 22. Держатель сальника распределительного вала. 23. Установочный выступ на корпусе подшипников распределительного вала. 24. Выпускной клапан. 25. Впускной клапан. 26. Корпус подшипников распределительного вала. 27. Распределительный вал. 28. Рычаг привода клапана. 29. Маслоналивная горловина крышки головки цилиндров. 30. Прокладка крышки головки цилиндров. 31. Крышка головки цилиндров. 32. Датчик указателя температуры охлаждающей жидкости. 33. Свеча зажигания. 34. Палец поршня. 35. Маховик с зубчатым ободом в сборе. 36. Держатель заднего сальника коленчатого вала. 37. Упорное полукольцо коленчатого вала. 38. Передняя опора двигателя. 39. Задняя опора двигателя. 40. Передняя крышка картера сцепления 41. Масляный картер. 42. Кронштейн передней опоры. 43. Пружина передней опоры. 44. Буфер подушки передней опоры. 45. Резиновая подушка передней опоры. 46. Поршень. 47. Указатель уровня масла 48. Шатун с крышкой в сборе. 49. Пробка сливного отверстия масляного картера. 50. Втулки валика привода масляного насоса и распределителя зажигания

Цилиндры двигателя объединены вместе с верхней частью картера и представляют собой единую отливку блок цилиндров. При такой компоновке обеспечивается прочность конструкции, жесткость, компактность, надежность и уменьшается масса двигателя.

В нижней части блока цилиндров на пяти опорах установлен коленчатый вал. Передний и задний концы коленчатого вала уплотняются самоподжимными резиновыми сальниками. Поршни 46 имеют по два компрессионных кольца и одно маслосъемное с разжимной пружиной.

Соединен поршень с шатуном поршневым пальцем, запрессованным в верхнюю головку шатуна. На каждый цилиндр двигателя приходится по одному впускному и одному выпускному клапану, которые приводятся в действие распределительным валом 27, установленным на головке цилиндров в алюминиевом корпусе подшипников 26. Верхнее расположение распределительного вала позволяет уменьшить массу возвратно-поступательно движущихся деталей и тем самым обеспечить высокую надежность работы механизма газораспределения при большой частоте вращения коленчатого вала двигателя.

Распределительный вал приводится во вращение от коленчатого вала с помощью зубчатого ремня 18. Клапаны приводятся в действие специальными рычагами 28.

Двигатель в сборе со сцеплением и коробкой передач образует силовой агрегат и устанавливается на автомобиле на трех эластичных опорах. Опоры воспринимают как массу силового агрегата, так и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Конструкция подвески силового агрегата обеспечивает минимальные колебания двигателя и устраняет передачу его вибраций на кузов.

Двумя передними опорами 38 двигатель крепится к поперечине передней подвески автомобиля, а задней 39 — к поперечине задней подвески двигателя.

Передние опоры имеют резиновые подушки 45, в которых завулканизированы стальные шайбы с болтами крепления. Для увеличения жесткости в отверстии внутри подушек находятся пружины, а для ограничения ходов применены буфера 44, которые представляют собой резиновый стержень с завулканизированной стальной втулкой.

Подушки передней опоры крепятся к промежуточным пластинам, а те, в свою очередь, к кронштейнам 42 передней опоры двигателя. Кронштейны закрепляются на фланце блока цилиндров четырьмя шпильками.

Для предохранения правой подушки от горячей приемной трубы глушителей под нее устанавливается защитный кожух.

Задняя опора 39 состоит из трех стальных пластин, привулканизированных к разделяющей их резине. Верхняя пластина крепится к задней крышке коробки передач, а нижние к поперечине задней подвески двигателя. Чтобы не помялись полки поперечины при затягивании болтов крепления опоры, между полками устанавливаются дистанционные втулки.

Блок цилиндров 16 является базовой деталью двигателя и служит для установки и крепления механизмов, аппаратов и вспомогательных агрегатов двигателя. Блок отлит из специального низколегированного чугуна. Для повышения жесткости нижняя плоскость опущена на 50 мм ниже оси коленчатого вала.

Цилиндры блока по диаметру подразделяются через 0,01 мм на пять классов, обозначаемых буквами А, В, С, D и Е. Диаметры цилиндров, соответствующие эти классам следующие, мм:

79,000-79,010 79,010-79,020 79,020-79,030 79,030-79,040 79,040-79,050

Класс цилиндра указан на нижней плоскости блока против каждого цилиндра. Цилиндр и сопрягающийся с ним поршень должны иметь одинаковый класс.

При ремонте цилиндры могут быть расточены и отхонингованы под увеличенный диаметр поршней (на 0,4, 0,8 мм) с учетом обеспечения зазора между поршнем и цилиндром 0,05-0,07 мм.

Для проведения ремонта кривошипно-шатунного механизма выпускаются детали ремонтных размеров: поршни и поршневые кольца, увеличенные по диаметру на 0,4 и 0,8 мм; вкладыши коренных и шатунных подшипников для шеек коленчатого вала, уменьшенных по диаметру на 0,25; 0,5; 0,75 и 1,00 мм.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала с тонкостенными сталеалюминевыми вкладышами.

Подшипники имеют съемные крышки 2, которые крепятся к блоку самоконтрящимися болтами. Отверстия под подшипники коленчатого вала в блоке цилиндров обрабатываются в сборе с крышками. Поэтому крышки подшипников невзаимозаменяемы и для различия на их наружной поверхности сделаны риски. Для крышек первых четырех подшипников число рисок соответствует номеру крышки. На пятой крышке нанесены две риски с большим промежутком между ними.

Опоры подшипников и соответствующие им крышки отсчитываются от переднего торца блока цилиндров.

По обе стороны заднего коренного подшипника проточены гнезда для установки упорных полуколец 37, удерживающих коленчатый вал от осевых перемещений.

С передней стороны подшипника ставится сталеалюминевое полукольцо, а с задней металлокерамическое (желтого цвета), пропитанное маслом. Следует иметь в виду, что канавки, находящиеся на одной стороне полуколец, должны быть обращены к упорным поверхностям коленчатого вала.

Величина осевого зазора коленчатого вала при сборке двигателя обеспечивается в пределах 0,06-0,26 мм. Если в эксплуатации зазор превышает максимально допустимый (0,35 мм), необходимо заменять упорные полукольца новыми или ремонтными, увеличенными на 0,127 мм.

В передней части блока цилиндров имеется полость для привода механизма газораспределения, отделенная от картера двигателя тремя сальникам и. Полость закрыта тремя пластмассовыми крышками 4, 10 и 21.

С задней стороны к блоку цилиндров прикреплен держатель 36 заднего сальника.

С левой стороны к блоку цилиндров прикреплены масляный фильтр, топливный насос, установлены система вентиляции картера и датчик давления масла. С правой стороны на блок цилиндров установлены насос охлаждающей жидкости и генератор. На верхней плоскости блока в передней левой ее части устанавливается распределитель зажигания.

Снизу блок цилиндров закрыт стальным штампованным картером 41. Картер имеет перегородку для успокоения масла. Между картером и блоком цилиндров установлена прокладка из пробкорезиновой смеси.

Для слива масла из картера предусмотрена пробка 49. В пробке установлен постоянный магнит, который притягивает к себе мелкие стальные частицы, попавшие в масло при работе двигателя.

Головка цилиндров 1 общая для четырех цилиндров, отлита из алюминиевого сплава, причем над каждым цилиндром сделаны камеры сгорания клиновидной формы.

В каждой камере имеется резьбовое отверстие для свечи зажигания. С левой стороны в передней и задней части головки цилиндров выполнены каналы для стока масла в масляный картер.

В головку запрессованы седла клапанов, изготовленные из специального чугуна, чтобы обеспечить высокую прочность при воздействии ударных нагрузок. Размеры седла впускного клапана больше размеров седла выпускного клапана.

Рабочие фаски седел обрабатываются после запрессовки в сборе с головкой цилиндров, чтобы обеспечить точную соосность фасок с отверстиями направляющих втулок клапанов.

Направляющие втулки клапанов также изготавливаются из чугуна и запрессовывается в головку цилиндров с натягом.

В отверстиях направляющих втулок нарезаны спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов — на всей длине отверстия.

Между головкой и блоком цилиндров установлена прокладка, изготовленная из асбестового материала на металлическом каркасе и пропитанная графитом.

По краям отверстий под цилиндры прокладка имеет окантовку из мягкой стали.

Отверстие канала подачи масла к распределительному валу окантовано медной лентой. Чтобы прокладка не прилипала к блоку и головке цилиндров, перед сборкой ее рекомендуется натереть графитом.

Головка цилиндров крепится к блоку цилиндров одиннадцатью болтами.

Для равномерного и плотного прилегания головки к блоку цилиндров и исключения коробления болты необходимо затягивать на холодном двигателе в два приема с помощью динамометрического ключа и в строго определенной последовательности (от центра к периферии налево и направо поочередно).

В первый прием затяжка осуществляется предварительно момент затяжки приблизительно 39,2 Нм (4 кгсм). Во второй прием производится окончательная затяжка моментом 112,7 Нм (11,5 кгсм).

Болты крепления головки цилиндров следует подтягивать после пробега первых 2000-3000 км, а в дальнейшем после снятия головки цилиндров или при появлении признаков прорыва газов или пропуска охлаждающей жидкости между блоком и головкой цилиндров.

Сверху головка цилиндров закрыта крышкой 31. Крышка отлита из алюминия. В верхней части крышки имеется горловина для заливки в двигатель масла. Для устранения течи масла между головкой цилиндров и крышкой установлена прокладка. Крышка крепится к головке цилиндров с помощью шпилек и гаек.

autoruk.ru