Литье на – пошаговая техника выполнения и 50 фото примеров

33 фото литьё на ногтях фольгой и пошаговая видео инструкция для начинающих.

С помощью техники литья на ногтях с помощью переводной фольги, относительно легко можно создавать расписные объёмные узоры на ногтях. Смотрите фото примеры дизайна а так же видео с пошаговыми инструкциями для начинающих.

Для создания данного типа дизайна требуются 2 основных элемента, гель-краска для нанесения рисунка, и переводная фольга с помощью которой отпечатывается нужный цвет на узоре.

Видео урок для начинающих от Светланы Соколовой.

Фото литьё на ногтях

Фото пошагово описывающее процесс создания золотого литья на ногтях с помощью переводной фольги. Хотя разумеется в видео данная технология описана намного подробней и лучше.

Белый френч на длинных ногтях миндальной формы с золотым литьём. Как правило наиболее популярны золотой и серебряный цвет для данного типа дизайна.

Четно говоря на этом фото заинтересовало не столько литьё, сколько вот этот сине-золотой дизайн с эффектом растрескивания.

Очень красивый маникюр. Замечу, что очень часто литьё на ногтях делают одновременно с Жидким Камнем. Это родственные виды дизайна и их часто можно увидеть вместе.

Золотое литьё на ногтях плюс эффект омбре при переходе от нежно розового к нежно голубому.

Типсы с красным лаком и золотым литьём.

Очень эффектный слайдер дизайн гель красками с рисунком совы на ногтях.

Золотое литьё и жидкие камни. Желто оранжевый фон.

Нежно розовый гель-лак с золотым узором гель-краской на коротких ногтях.

Очень эффектный дизайн наращенных ногтей квадратной формы. С росписью цветами на серебристо-матовой основе белого цвета, и дополнительно декорированного золотым литьём. Маникюрчик высший сорт!

Типсы с примерами дизайна.

Красивое фото, белый френч и рисунок бабочки на ногтях.

Выпуклый рисунок на коротких ногтях, белый с золотом. Эффект растрескивания.

Длинные типсы с примерами красивого дизайна.

Синий мраморный френч с серебрянным литьём.

Красивое литьё на коротких ногтях.

Рисунок с колибри и улиткой.

Серебрянное литьё.

Длинные эффектные ноготки синий френч декорированный золотым литьём.

Ещё один вариант с белым френчем. Фото как видите старенькое .

Френч квадратной формы с жидким камнем , цвет малахит.

Агрессивные черно-красные ногти с серебряным узором.

Очень красивый и радужный дизайн.

Серебрянный узор с жидким камнем, у которого эффект матового дыма.

Черно-белый френч.

Симпотные овальные ноготки с бархатным песком красного цвета.

Выбор дисков для автомобиля — литье или штамповка?

В продаже имеются разнообразие колесных дисков для автомобиля — от штампованных до литых и кованых. Многие автолюбители предпочитают штампованным дискам — литые. Это разумно, ведь автомобиль с ними смотрится красивей.

Преимущества литых дисков

Безусловным преимуществом является их привлекательный внешний вид. Никто не будет с этим спорить, ведь авто с литыми дисками преображается, придавая ему более солидный и красивый вид. Если исходить из рекламы, то это не единственное их преимущество. Многие утверждают, что с ними автомобиль быстрее едет, лучше разгоняется и к тому же расходует меньше горючего. Разберемся подробней.

Для всех этих пунктов необходимо снижение массы автомобиля, что вполне достижимо с применением “литья”. Только вот они не намного легче штампованных, т.к. из-за хрупкости литых дисков производители намеренно увеличивают жесткость и прочность, а это сказывается на весе. Литые диски немного легче штампованных, но разница не столь существенна.

Все четыре диска снизят массу автомобиля примерно на 10 килограмм, что мало скажется, как на расходе топлива, так и на динамических характеристиках. Почувствовать улучшения смогут только автоспортсмены, и то не на каждой машине. Для них применение данных дисков оправдано, ведь победа в соревнованиях определяется долями секунд, которые способны принести более легкие колеса по сравнению со штампованными.

Другое преимущество — это улучшенное управление. Это достигается благодаря снижению массы колеса. С литыми колесами машина лучше обрабатывает профиль дороги и более чувствительна к разным неровностям. Но есть ложка дегтя. На автомобиле с зависимой подвеской результата не будет, ведь какой-либо положительный эффект будет только на машине с независимой подвеской.

Каждый автолюбитель должен для себя выбрать, что ему лучше подходит — красота или надежность, литые диски или штампованные.

Статьи по теме

amastercar.ru

Литье или штамповка — что лучше надеть на зиму?

С давних пор автомобилисты спорят по поводу выбора колесных дисков для лета и зимы — кто-то предпочитает классическую «штамповку», а кто-то выбирает только «литье», и единого мнения в этом вопросе нет. В этой статье мы выясним, как ведут себя разные типы колесных дисков в зимних условиях, подробно разберем несколько мифов, и постараемся сделать верный выбор.

Особенности литых и штампованных дисков

Сегодня на автомобили устанавливается два принципиально разных типа колесных дисков — стальные штампованные и цельнолитые (или легкосплавные). Определенное распространение получили кованые диски, но по ряду характеристик они схожи с литыми, поэтому их зачастую рассматривают вместе. Эти диски кардинально отличаются друг от друга конструкцией и характеристиками.

Стальные штампованные диски производятся из нескольких деталей, полученных методом штамповки из листовой стали с определенными характеристиками. Таким дискам присущи все характеристики стали — они довольно прочные, при ударах получают деформации, которые можно выправить, устойчивы к сильно отрицательным температурам, но при этом тяжелые и имеют не самый привлекательный внешний вид. Основное достоинство этих дисков как раз и заключается в сочетании их невысокой цены и высокой прочности.

Литые диски изготавливаются методом литья из легких сплавов (преимущественно — алюминиевых), поэтому они имеют низкую массу и высокую прочность, а главное — привлекательный внешний вид. Однако литые диски обладают недостаточной устойчивостью к ударным нагрузкам — удар может привести не только к образованию сколов или трещин, но даже и к раскалыванию всего диска. Также легкосплавные диски несколько теряют свои прочностные качества при сильно отрицательных температурах. Наконец, литые диски имеют более высокую стоимость, но эта цена вполне окупает все их положительные качества.

Такие различия в свойствах дисков стали причиной спора о том, какие из них лучше использовать летом, а какие — зимой. У обоих типов дисков есть свои приверженцы, однако очень часто выбор дисков производится не по объективным причинам, а только лишь на основании распространенных мифов и предрассудков.

Литые диски

Штампованные диски

Мифы об эксплуатации литых и штампованных дисков зимой

Сегодня принято считать, что традиционные штампованные диски лучше подходят для зимней эксплуатации, чем летние. В пользу этого мнения обычно приводятся следующее доводы:

- Из-за морозов литые диски могут ломаться даже без сильных нагрузок;

- Зимой дороги скользкие, поэтому вероятность бокового удара дисками о бордюры или иные препятствия выше, при этом штампованные диски после удара легче привести в норму, а литые обычно не подлежат восстановлению;

- Под снегом могут скрываться ямы и различные препятствия, при наезде которых литые диски ломаются;

- Литые диски, особенно открытой конструкции (с тонкими «спицами»), забиваются снегом, что нарушает балансировку, а также приводит к интенсивной коррозии тормозных механизмов, ступичного подшипника и других деталей;

- Под действием противогололедных реагентов литые диски подвергаются коррозии, теряют свой внешний вид и характеристики.

Именно по этим причинам многие автомобилисты на зиму устанавливают колеса на штампованных дисках, и мирятся с тем, что автомобиль становится менее привлекательным и теряет некоторые преимущества, которые дают им литые диски (например, снижение неподрессоренной массы, и связанное с этим общее улучшение комфорта и управляемости). Но в действительности смысла в такой замене нет, так как все приведенные выше доводы — это что-то из области слухов, и большинство из них не совсем соответствует действительности.

Как в действительности ведут себя литые и штампованные диски зимой?

Что же в действительности происходит с литыми дисками и автомобилем на таких дисках зимой? Чтобы понять это, нужно подробно разобрать каждый приведенный выше довод «против».

Хрупкость «литья» на морозе. Принципиально этот довод верный — алюминиевые сплавы при сильно отрицательных температурах действительно становятся более хрупкими и ломкими. Однако в действительности автомобили практически не сталкиваются с такими морозами, при которых легкосплавной диск может расколоться при ударе — это возможно только в условиях Крайнего Севера. А даже в Сибири температура зимой редко опускается ниже -40°C, поэтому никакого риска при эксплуатации литых дисков нет.

Боковые удары. Этот довод тоже имеет право на жизнь, однако вспомните — давно ли вы ударялись колесами о препятствия? Такие ситуации бывают крайне редко, а если и бывают, то удары в этом случае не настолько сильные, чтобы повредить диск.

Опасность под снегом. С такими препятствиями можно столкнуться, если только ехать по целине, покрытой не укатанным снегом, однако в реальных городских условиях наехать на скрытую под снегом яму или кирпич практически нереально, потому что на дорогах и во дворах снег укатан и не может провалиться под тяжестью автомобиля. Кстати говоря, этот факт значительно снижает вероятность поломки литых дисков, так как все неровности дорог сглажены утрамбованным снегом. Хотя это, конечно, не относится к городским дорогам, которые регулярно чистятся от снега.

Снег в дисках. Мокрый снег и лед в действительности с одинаковым успехом забивает и штампованные, и литые диски, однако у последних есть преимущество — они обычно имеют такую конструкцию, которая обеспечивает самоочищение во время движения. Это, кстати говоря, облегчает и мойку дисков, и лучшее охлаждение тормозных дисков, что актуально во время гололедов, когда тормоза применяются гораздо активнее.

Коррозия дисков. Этот пункт для современных литых дисков неактуален — они несут на себе очень надежное лакокрасочное покрытие, а многие диски имеют куда более прочное химическое покрытие (например, анодирование). Так что литым дискам реагенты не страшны, чего нельзя сказать о традиционных стальных дисках — они зимой разрушаются гораздо быстрее.

Особо нужно сказать о деформациях дисков. Очень часто сторонники штампованных дисков приводят довод, что эти диски гораздо проще выправить и отремонтировать при повреждении, а литые диски после сильного удара можно будет только выбросить. Однако зимой, как мы уже выяснили, риск ударов не только не повышается, но в ряде случаев и снижается. Кроме того, штампованные диски могут не только деформироваться, но и разбортовываться, доставляя дополнительные проблемы.

Таким образом, не существует никаких реальных причин отказаться от эксплуатации литых дисков в зимнее время. И, вопреки распространенному мнению, «штамповка» зимой не имеют никаких преимуществ перед литьем. Однако здесь нужно сделать важное замечание — это относится к качественным литым дискам, изготовленным с соблюдением всех стандартов и норм. Если же использовать слишком дешевые диски сомнительного качества, то проблем точно не избежать.

Что выбрать для установки в зимнее время?

Итак, какому типу дисков стоит отдать предпочтение зимой? В действительно, ответ очень прост — выбирайте те диски, которые предпочтительнее лично для вас. Если автомобиль летом «обут» в «литье», то на зиму не имеет смысла ставить «штамповку» — никакого положительного эффекта от этой замены не будет. А если автомобиль всегда эксплуатируется на штампованных дисках, то и на зиму «литье», особенно если вы не хотите тратить лишние деньги, ставить нет смысла.

Хотя здесь есть несколько нюансов. В частности, для автомобилей, постоянно эксплуатируемых в условиях Севера, на зиму имеет смысл ставить штампованные диски, которые лучше противостоят суровым морозам.

Также нужно учитывать, что литые диски легче штампованных, поэтому имеют меньшую инерцию. Что это дает? Очень многое: литые диски быстрее затормаживаются или разгоняются, что в условиях гололеда оказывает положительное влияние на управляемость автомобиля, улучшает способность восстанавливать сцепление с дорогой после срыва в занос и т.д. Так что легкие литые диски зимой в целом более безопасны, чем тяжелые штампованные, а этот фактор очень важен.

В любом случае, выбор типа дисков для зимней эксплуатации — личное дело каждого автомобилиста, и только вам решать, во что будет «обут» ваш автомобиль этой зимой.

www.avtoall.ru

литье под давлением, сплавов в формы, технология

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Литье в песчаные формыОтливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

- Олово

- Свинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

- Медь

- Цинк

- Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

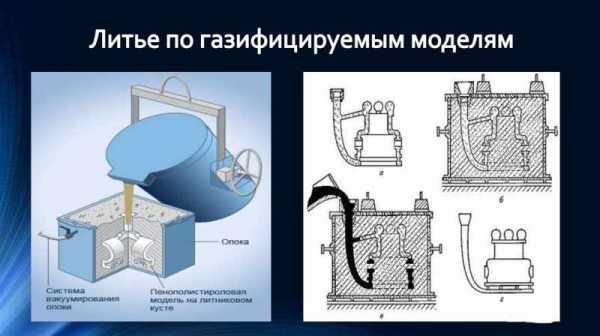

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Металлические формы

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

в чем особенности таких колес?

Время чтения: ~5 минут Автор: Александр Маладыка 54

Очень эмоционально и задиристо. Экстравагантно и неординарно. Такие мысли приходят в голову в первую очередь, когда видишь велосипед на литых дисках. Выводов пока делать не будем, а рассмотрим литой диск с прагматической точки зрения. Эстетическую составляющую пока опустим.

Кому нужны литые диски?

В первую очередь спортсменам. И именно нужны, как воздух. Дело в том, что в одиночных гонках на велотреке используются карбоновые или стеклопластиковые диски. Их изготавливают разными способами – начиная от гидроформирования до литья под давлением. При использовании на треках на переднее колесо ставят лопасть – 2-3 реберную, а заднее колесо выполняют сплошным. На закрытых треках, где нет необходимости бороться с парусностью, ставят сплошные колеса спереди и сзади. Литье в велоспорте на трековых гонках – необходимость. Вот почему:

- легкость конструкции;

- достаточная для трека жесткость;

- нет необходимости в установке тормозов;

- уменьшение коэффициента сопротивления воздуха;

- улучшение управляемости.

С появлением нездоровой тенденции ставить литье на любые велосипеды, такие производители как HED, H+Son, Lightweight предлагают их в свободной продаже. На велосипедных треках применяют и более дешевый вариант борьбы с сопротивлением воздуха – щитки, которые надевают поверх спиц.

Из соображений безопасности в групповых гонках запрещено использование аэродинамических литых колес. Вот откуда ноги растут. В первую очередь – функциональность и узконаправленность привела литье в велосипедный спорт. А на прилавки магазинов литые диски для велосипеда ставят по другим причинам, но об этом позже.

Посмотрим правде в глаза

Огромным заблуждением большинства непосвященных стал факт о том, что литые диски для велосипеда гораздо легче спицованных колес. С полной ответственностью заявляем, что это полнейшая ахинея.

Будет достаточно всего нескольких примеров. Вес обычного диска без резины составляет в среднем 1 100 – 1 200 г, а вес литых дисков, который заявлен самим производителем – 1 465 г. (Колеса Grimeca, 26”, made in Italy).

Также очень распространен миф о том, что литые велосипедные диски крепче, чем спицованные. Тоже не совсем правда. По прочности с обычными колесами могут тягаться только карбоновые диски для велосипеда. Но их цену нельзя и рядом поставить с ценой на обод со спицами.

Литые диски не поддаются ремонту и подвержены разрушению при механических перегрузках – достаточно одного конкретного бордюра, чтобы литье навсегда вышло из строя. За рубежом ситуация несколько иная – там никто и думать не будет о том, чтобы ровнять или выкатывать литое колесо – сразу на цветмет, потому что здоровье дороже. И еще один момент, не совсем понятный для рожденных на наших просторах. На самые бюджетные МТВ за бугром стараются ставить именно литье. Почему? Правильно. Оно дешевле. А у нас его причислили к лику святых и повесили соответствующий ценник.

Спицованное же колесо отлично держит удары во всех плоскостях и с легкостью поддается ремонту – перетяжке спиц, правке, в конце концов, выкатке обода. Спица позволит не переживать в дороге о том, что колесо в любой момент может рассыпаться и поездка закончится плачевно.

Все так плохо?

Конечно же, нет. Постараемся найти некоторые преимущества литых колес для велосипедов, основываясь на здравом уме и отзывах.

Практически все диски, которые доступны в магазинах на сегодняшний момент, изготовлены в Китае. Это не предвзятое отношение, а просто факт. Если вы не видите ничего зазорного в этом – отлично. Но лучше выбирать из дисков, произведенных в Тайване. А это говорит об улучшении качества как минимум.

Такие диски, как Teny Rims, относительно недороги. Они позволяют установить бескамерные шины, что очень приятно при условии асфальтовых покатушек.

Литые диски редко выпускают с одинарным ободом, зная подверженность к разрушению. Поэтому двойной обод придаст прочности и уверенности.

Конструкция лопастей литого диска позволяет добиться лучших аэродинамических свойств. Пускай заметно это не сразу, но факт будет греть душу, когда вспомните о потраченных 120$.

Конструктивно возможна установка не только дисковых тормозов, но и V-Brake. Такая возможность, конечно, расширит ореол обитания литья.

Отдельно стоит упомянуть о прекрасных байках на литых колесах компании BMW. Цен на них мы озвучивать не будем, но полюбоваться можно.

Вот видеонарезка от производителя, в которой рассказано, как прекрасно кататься на литых дисках Teny Rims по США.

Каждый велобайкер вправе решать, нужны ли ему литые диски. То, что это необычно – факт бесспорный. Но вот хороша ли такая необычность – вопрос спорный..

загрузка…

velofans.ru

Как выбрать литые диски правильно

Правильно и грамотно подобранные диски на автомобиль – это не только ваша безопасность и забота о пассажирах, но и небольшой расход топлива наряду с увеличенным сроком службы трансмиссии и завораживающим видом стильного авто.

Попробуем разобраться, как правильно выбрать литые диски и грамотно их эксплуатировать. В расчёт будут взяты мнения толковых специалистов этой области и рекомендации популярных производителей легкосплавных изделий.

Виды дисков

Все колёсные диски можно поделить на две группы – стальные и легкосплавные (литьё). Конструкция штампованных колёс проста и незамысловата. Листовую сталь выштамповывают и отдельные части соединяют между собой точечной сваркой. Затем диск окрашивают и отправляют в магазин или на конвейер.

Такой способ оснащения автомобиля дисками прост и недорог. Значительная масса авто сходящих с конвейера имеют именно такие колёса. Установка литья – это уже дополнительная опция, за которую нужно выложить приличную сумму.

Перед тем как выбрать литые диски взамен стальных, в пользу последних можно сказать, что они обладают большей ударной вязкостью, а значит, после сильных ударов не рассыпаются и не трескаются, а лишь деформируются. Эта особенность позволяет восстановить диск, даже если закраины сильно смялись.

Весомый недостаток штампованных изделий, который является критичным для многих автолюбителей, – это масса. Причём уменьшить её нельзя, потому как недостаточная толщина стенок значительно снижает показатели прочности всего колеса. Помимо этого, стальные модели подвержены коррозии, если нарушена целостность защитного покрытия. Сюда же можно отнести однообразный и приевшийся внешний вид, трудности с балансировкой колеса и отрицательное влияние на динамику разгона.

Литые диски

Перед тем как выбрать литые диски, нелишним будет узнать некоторые преимущества. Легкосплавные модели имеют обширные возможности для дизайна наряду с высокой точностью изготовления. Они в состоянии отвести большую часть тепла от основных узлов, но самое главное – это лёгкость конструкции. Судить о конкретных достоинствах тех или иных моделей можно, если известно, каким образом они отлиты и с использованием какого сплава. Так что в этом случае колесо колесу рознь.

Рядовые модели изготавливают методом литья или ковки из устойчивых сплавов, где основой выступает алюминий, титан или магний. Магниевые и титановые модели гораздо прочнее и легче алюминиевых дисков. Перед тем как выбрать литые диски на магниевой основе, знайте, что они менее стойки к коррозии, а значит, придётся постоянно заботиться о многослойном защитном покрытии. Что касается титана, то это уже элитная группа, которая комплектуются на очень дорогих, спортивных и просто престижных автомобилях. Для повседневной езды по нашим дорогам титановые модели просто жалко использовать. Несмотря на всю прочность таких изделий, они подвержены царапинам.

Трудности выбора

Перед тем как выбрать литые диски на автомобиль, помните, что покупка должна определяться вашими потребностями и, естественно, суммой в кошельке. Если ваша стезя – это мегаполисы и крупные города, то идеальным вариантом будет магниевое или алюминиевое литьё. Есть свободные финансы? Пожалуйста, титановые модели красивы, сверхнадёжны и будут прекрасным дополнением элитного антуража.

Если вы цените надёжность, часто ездите за городом по плохим дорогам и не посещаете светские вечеринки на своём авто, то лучше остановиться на стальных, штампованных или кованых изделиях. Они в этом случае будут не только практичнее, но и сэкономят вам львиную долю семейного бюджета.

Как правильно выбрать литые диски на авто

Для того чтобы грамотно подобрать ту или иную модель диска именно под свой автомобиль, необходимо чётко уточнить некоторые критичные параметры. Первым делом узнаём ширину и диметра диска. Затем уточняем расположение крепёжных отверстий и их количество. Далее, обращаем внимание на диаметр ступицы вашего авто и показатель вылета. Все основные установочные размеры можно посмотреть в каталогах производителей шин и дисков или самому всё померить с помощью специального инструмента. Перед тем как выбрать литые диски на машину, и если вдруг возникли какие-то сомнения, лучше заехать в толковый шиномонтаж и там всё прикинуть, нарисовав на листке бумаги все интересующие нас размеры и параметры.

Диаметр диска

Этот параметр подбирается согласно рекомендациям производителя вашего авто. Он должен в точности соответствовать посадочному диаметру колеса. В последнее время всё чаще встречаются экстремалы, которые стремятся увеличить монтажный диаметр. К примеру, 15-дюймовую посадку перекатывают под 16-ти, 17-ти или даже 18-ти дюймовые диски.

Всё это делается для установки низкопрофильной резины, которая, с одной стороны, увеличивает ездовые показатели в лучшую сторону, а с другой, усиливает нагрузку на основные узлы подвески. Да и комфортность управления автомобилем на такой резине не самая лучшая. Перед тем как выбрать литые диски того или иного диаметра, вы сами должны решить для себя, что важнее – спортивные характеристики или удобство вождения?

Ширина обода

Если рекомендации производителя для ваших дисков относительно монтажного диаметра не превышают отметки в 14 дюймов, то ширина обода будет колебаться в пределах 0,5-1,0 дюйма. Для монтажного диаметра больше 15 дюймов показатель ширины будет немногим выше – 1,1-1,5” для обода.

Какой литой диск выбрать, решать вам, но лучшим, да и более практичным вариантом будет изделие заводской ширины. Эксплуатация нестандартных для вашего автомобиля моделей колёс чревато изменениями проектного профиля шины, вследствие чего могут значительно ухудшиться основные ездовые характеристики (сопротивление уводу, реакция на рулевое колесо и боковая жёсткость).

Вылет колеса

Вылет – это расстояние между крепёжной плоскостью колеса и продольной плоскостью обода (симметрия). Вылет колеса может иметь только три значения: нулевой, положительный и отрицательный. Показатель обозначается числительным или буквенным значением. К примеру, ЕТ40 (мм) – это положительный вылет, а ЕТ-40 – уже отрицательный, поэтому не надо путаться и принимать знак «минус» за «тире» или «дефис». Буквенное значение принято обозначать словами OFFSET и DEPORT.

Отдельно стоит отметить, что чем больше величина вылета, тем глубже автомобиль садится в колёсные пазы. А чем меньше этот показатель, тем сильнее колесо выпирает из ниши наружу. Большинство автовладельцев стремятся к уменьшению этого показателя. Вообще, не совсем правильно отступать от стандартных значений, которые были установлены на заводском конвейере, но иногда, в силу определённых обстоятельств (частая езда по ухабистым или, наоборот, идеально ровным дорогам) можно подрегулировать вылет в нужную сторону для более комфортной езды.

fb.ru

Центробежное литьё на машинах с вертикальной осью вращения

Центробежное литьё — способ производства отливок, при котором заполнение формы расплавом, его затвердевание и кристаллизация происходят под воздействием центробежных сил. При центробежном литье с вертикальной осью вращения получают отливки (тела вращения) большого диаметра, но малой протяженности.

Схема технологического процесса представлена на рис. 1. Расплав из ковша 1 заливают в изложницу 2, укреплённую на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5, под воздействием центробежных сил прижимается к боковым стенкам вращающейся изложницы 2 и постепенно затвердевает. После чего машину останавливают, а отливку 6 извлекают.

В данной заметке мы не будем рассматривать математический аппарат, отображающий действие сил на кристаллизующийся расплав и лишь ограничимся общими выводами. Те, кого интересуют эти вопросы, могут получить исчерпывающую информацию прочитав книгу «Технология литейного производства. Специальные виды литья«, Ю.А. Степанов, Г.Ф. Баландин, В.А. Рыбкин, М. «Машиностроение», 1983 г.

Рис. 1: Схема получения отливки при вертикальном вращении изложницы

Особенностью формирования отливки при центробежном способе литья является то, что заполнение изложницы металлом и затвердевание отливки происходят под воздействием центробежных сил, превосходящих силы гравитации. Если твёрдая или жидкая частица, погружённая в расплав, имеет плотность отличную от расплава, то она движется в направлении стенки изложницы (при плотности более плотности расплава), в обратном случае (при плотности частицы менее плотности расплава) она движется в направлении оси вращения и всплывает на свободную поверхность металла. Это создаёт благоприятные условия для затвердевания отливок: движение твёрдых кристаллизующихся частиц — в направлении к наружной поверхности отливки и конвенция остывающего жидкого металла, газовых и неметаллических включений — в радиальном направлении, вызывает направленное затвердевание отливки от периферии к центру. Свободная поверхность застывает последней, остаётся геометрически правильной. Направленное затвердевание позволяет получать отливки с плотным строением тела, без усадочных дефектов и инородных включений.

В ряде случаев при центробежном литье режим одностороннего направленного затвердевания отливки может нарушаться:

- При изготовлении сравнительно толстостенных полых тел вращения.

- Когда сплав затвердевает с расширением (к примеру серый чугун).

- Когда выделяющиеся подвижные кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем остающийся металл.

- При изготовлении центробежного литья большого диаметра с вертикальной осью вращения, когда наблюдается высокая скорость конвекции газов внутри застывающей втулки.

В указанных случаях продвижение фронта кристаллизации от наружной поверхности замедляется, а потери тепла со свободной поверхности остаются значительными. В результате отливка начинает затвердевать от стенок изложницы и со стороны свободной поверхности. Два, движущихся на встречу друг другу фронта кристаллизации смыкаются в центре отливки. К концу затвердевания, в следствии недостатка питания, внутри стенки отливки образуются усадочные поры.

Мероприятия по устранению дефекта сводятся к уменьшению потерь теплоты со свободной поверхности и предотвращению на ней преждевременной кристаллизации металла. Наиболее действенной из таких мер служит покрытие внутренней поверхности залитого в форму металла слоем жидкого шлака. Шлак устраняет контакт свободной поверхности с циркулирующим в полости воздухом и, обладая малой теплопроводностью, сам служит надёжным теплоизолятором. При эффективной теплоизоляции изнутри, отливка затвердевает нормально, с односторонним движением фронта кристаллизации. Использование жидкого шлака возможно путем последовательной заливки флюса и металла, или металла и флюса, или подачи флюса на струю металла при его заливке в изложницу.

Для массового производства центробежного литья из чугуна разработана другая технология, основанная на применении экзотермических смесей. Смесь гранулируют и с помощью специального устройства засыпают на струю чугуна, заливаемого в изложницу. При этом смесь возгорается и образует флюс, достигающий температуры 1400° С. Далее процесс рафинирования протекает, как с жидким шлаком. Состав экзотермической смеси: 12% алюминиевого порошка; 8% силикокальция; 20% немагнитной фракции стального порошка; 14% селитры натриевой; 20% силикат-глыбы; 26% плавикового шпата. Температура воспламенения смеси 4500C. Оптимальное количество экзотермической смеси 1,5% от массы рафинируемого чугуна.

Для иллюстрации процесса предлагаю посмотреть фильм о изготовлении венца из оловянной бронзы методом центробежного литья с вертикальной осью вращения и использованием экзотермических смесей:

Какие предприятия Украины имеют в своём составе машины центробежного литья с вертикальной осью вращения?

- ПАО «НКМЗ», г. Краматорск

- ГП «Опытный завод спецэлектрометаллургии ИЭС им. Е.О. Патона» НАН Украины, г. Киев

Статьи по теме

Tags:

Центробежное литьёon-v.com.ua