С какого года на ниве гидроусилитель: С какого года устанавливают гур на ниву

Рулевое управление (устройство) Нива ВАЗ 21213, 21214, 2131 lada 4×4

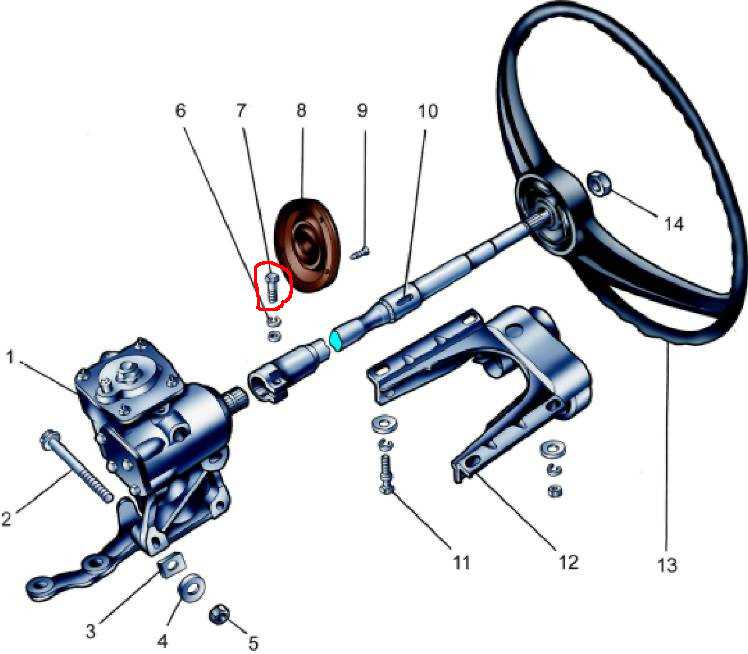

Рулевое управление на «Ниве» может быть с гидроусилителем (начиная с 2009 г.) , без гидроусилителя, а так же оснащённое подушкой безопасности. С ноября 1998 года для повышения пассивной безопасности на автомобили устанавливают телескопический промежуточный вал вместо цилиндрического промежуточного вала, а рулевое колесо крепят самоконтрящейся гайкой.

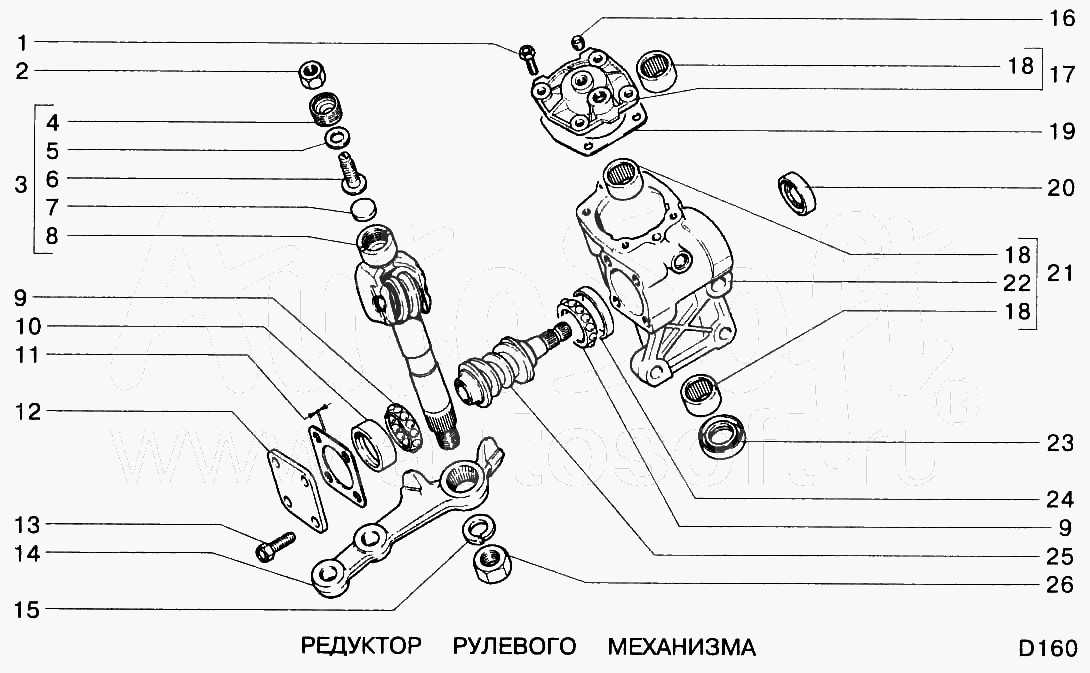

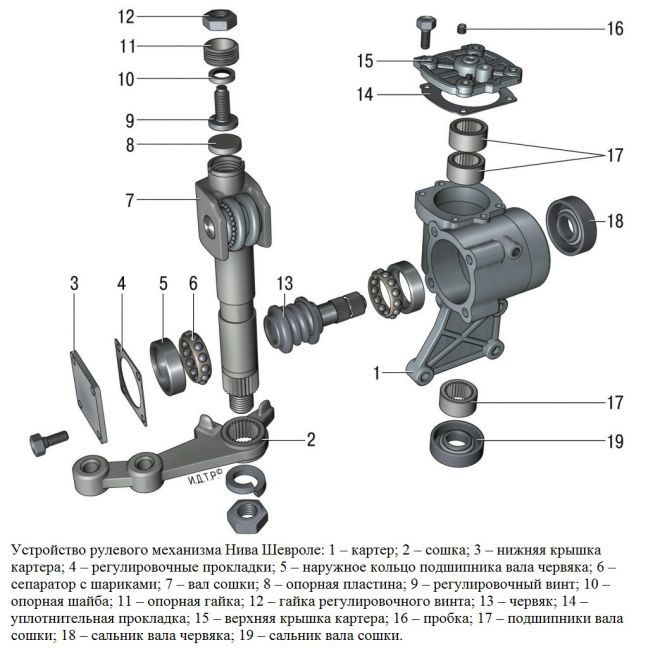

Рулевой механизм в сборе с приводом (без гидроусилителя)

Верхний вал рулевого управления

11 — подшипник верхнего вала; 12 — кронштейн крепления вала рулевого управления; 13 — втулка замка; 14 — труба кронштейна крепления вала руля; 15 — верхний вал рулевого управления;

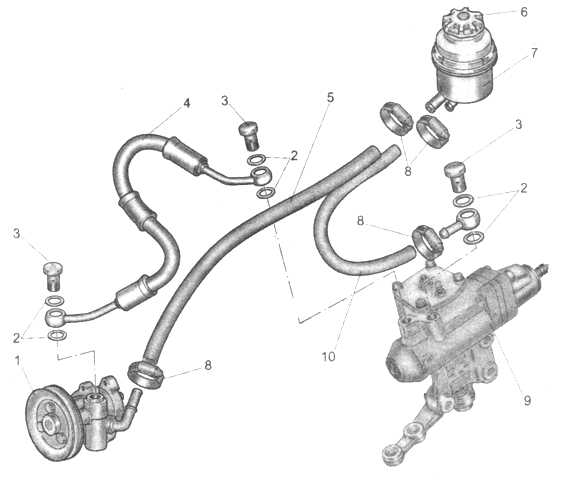

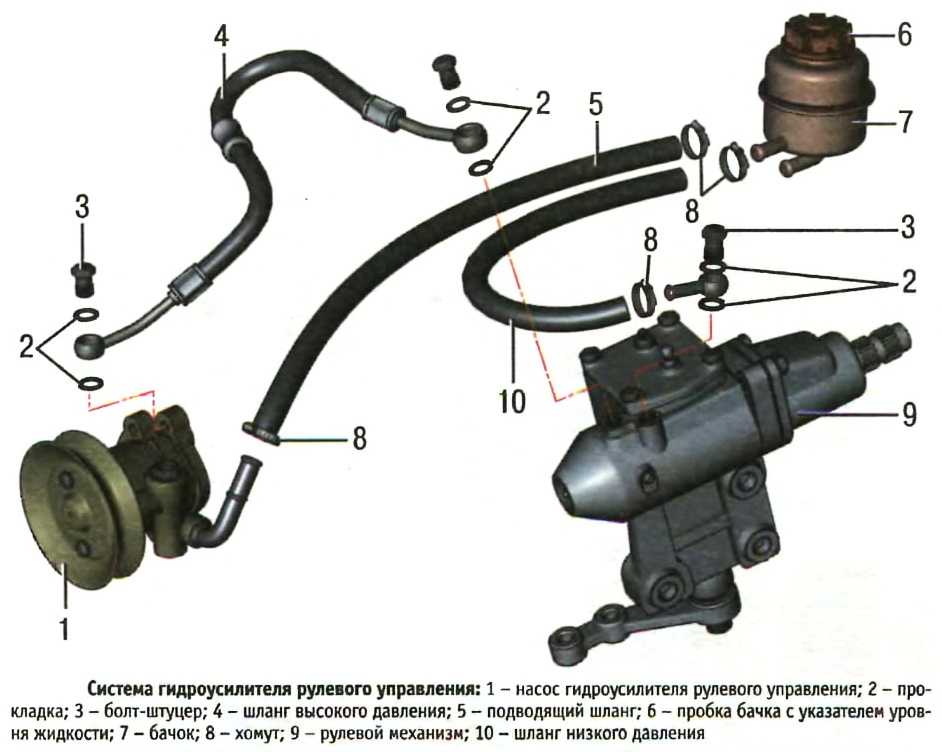

Устройство рулевого управления с гидроусилителем (с 2009 г.

Вид снизу автомобиля на элементы рулевого управления

Расположение элементов рулевого управления на автомобиле: 1, 7 — наружные наконечники рулевых тяг; 2, 6 — регулировочные муфты; 3, 5 — внутренние наконечники рулевых тяг; 4 — насос гидроусилителя; 8 — рулевой механизм; 9 — средняя тяга; 10 — маятниковый рычаг

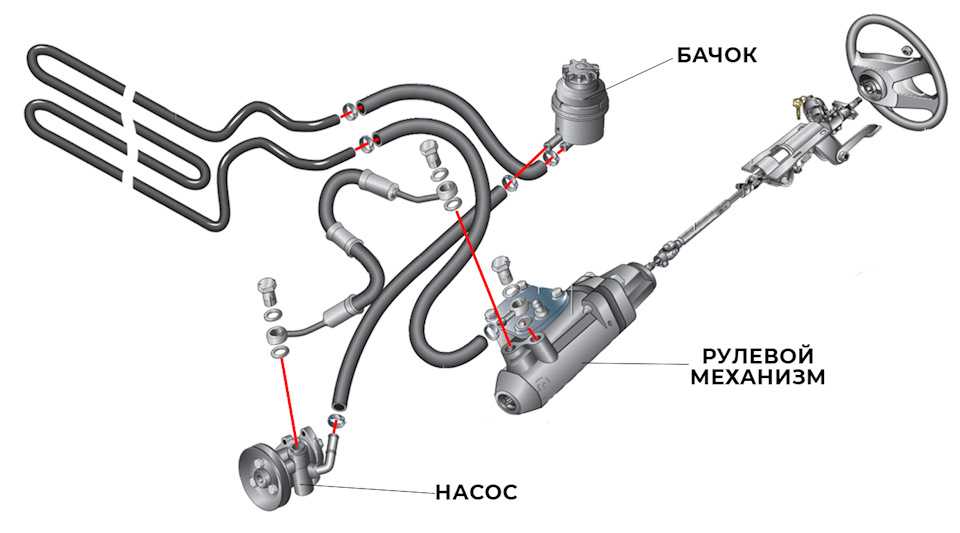

В систему гидравлического усилителя входят лопастный насос, бачок для рабочей жидкости, шланги подвода и отвода жидкости и рулевой механизм.

Система гидроусилителя рулевого управления: 1 — насос гидроусилителя рулевого управления; 2 — прокладка; 3 — болт-штуцер; 4 — шланг высокого давления; 5 — подводящий шланг; 6 — пробка бачка с указателен уровня жидкости; 7 — бачок; 8 — хомут; 9 — рулевой механизм; 10 — шланг низкого давления

См. так же Рулевое управление оснащённое подушкой безопасности

Описание рулевого управления

Рулевое управление – с механической связью, без усилителя. Рулевой механизм – «глобоидальный червяк – двухгребневой ролик», передаточное число редуктора – 16,4.

Рулевой механизм – «глобоидальный червяк – двухгребневой ролик», передаточное число редуктора – 16,4.

В вариантном исполнении автомобиль оборудуют гидроусилителем рулевого управления значительно снижающим усилие на рулевом колесе. Если гидроусилитель рулевого управления не функционирует (например, при буксировке автомобиля с неработающим двигателем), возможность управлять автомобилем сохраняется, но для этого требуется прикладывать к рулевому колесу значительно большее усилие.

Рулевая трапеция образована тремя рулевыми тягами (одна средняя и две боковых), сошкой, маятниковым рычагом и рычагами поворотных кулаков. Боковые тяги состоят из двух наконечников, соединенных резьбовой разрезной муфтой. На внутреннем (коротком) наконечнике – правая резьба, на наружном – левая. На соединительной муфте резьба также разного направления, поэтому при ее поворачивании длина боковой тяги может увеличиваться или уменьшаться, что нужно для регулировки схождения колес.

На концах рулевых тяг находятся шаровые шарниры. Их пальцы имеют конусную посадку в рычагах и зафиксированы в них гайками со шплинтами. Шаровая головка пальца вращается в пластмассовом вкладыше, поджимаемом пружиной к корпусу шарнира. Другим концом пружина упирается в стальную заглушку, завальцованную в корпус шарнира. Благодаря конусности наружной поверхности вкладыша и внутренней поверхности корпуса шарнира при поджатии вкладыша выбирается люфт между вкладышем и шаровой головкой пальца.

Чтобы убедиться, что вкладыш не заклинен в корпусе, рукой или монтажной лопаткой нажимают на корпус шарнира в направлении пальца – при этом палец должен уйти внутрь корпуса на 0,5–1,5 мм. При заклинивании шарнира или ощутимом люфте в нем заменяют рулевую тягу (рулевой наконечник). От влаги и грязи шарнир защищен резиновым чехлом, напрессованным на корпус. При повреждении чехла немедленно замените его, удалив с поверхности шарнира старую смазку и добавив новую (ШРБ-4)./114.gif)

Кронштейн маятникового рычага прикреплен к правому лонжерону двумя болтами с самоконтрящимися гайками. Корпус кронштейна – литой, из алюминиевого сплава. В нем установлены две пластмассовые втулки, в которых вращается ось маятникового рычага. Сверху и снизу на ось надеты шайбы, которые поджимают втулки к корпусу кронштейна. Нижняя шайба упирается в маятниковый рычаг, закрепленный на оси самоконтрящейся гайкой, верхняя – в гайку со шплинтом. Эту гайку затягивают на снятом кронштейне так, чтобы маятниковый рычаг не проворачивался под собственным весом, а лишь под нагрузкой 1–2 кгс. На рабочие поверхности втулок и в пространство между осью и корпусом закладывают смазку Литол-24. Для защиты от грязи служат два резиновых уплотнительных кольца, установленных между шайбами и корпусом рычага. При износе втулок их заменяют, при износе корпуса или оси заменяют кронштейн.

Рулевой механизм прикреплен тремя болтами с самоконтрящимися гайками к левому лонжерону. Его корпус – литой, из алюминиевого сплава. В его нижней (удлиненной) части запрессованы две бронзовые втулки, в которых вращается вал рулевой сошки. На нижнем шлицевом конце вала гайкой закреплена рулевая сошка (она устанавливается на вал только в определенном положении). На верхней части вала выполнен прилив с вырезом; в нем расположен двухгребневой ролик, вращающийся в шариковых или игольчатых подшипниках. В Т-образный паз на верхнем торце вала входит головка винта, которым регулируется зазор между роликом и червяком (см. ниже). Осевой люфт головки в пазу не должен превышать 0,05 мм; это достигается подбором толщины надеваемой на винт регулировочной пластины. Винт перемещается по резьбе в крышке рулевого механизма и стопорится гайкой и фигурной шайбой.

В его нижней (удлиненной) части запрессованы две бронзовые втулки, в которых вращается вал рулевой сошки. На нижнем шлицевом конце вала гайкой закреплена рулевая сошка (она устанавливается на вал только в определенном положении). На верхней части вала выполнен прилив с вырезом; в нем расположен двухгребневой ролик, вращающийся в шариковых или игольчатых подшипниках. В Т-образный паз на верхнем торце вала входит головка винта, которым регулируется зазор между роликом и червяком (см. ниже). Осевой люфт головки в пазу не должен превышать 0,05 мм; это достигается подбором толщины надеваемой на винт регулировочной пластины. Винт перемещается по резьбе в крышке рулевого механизма и стопорится гайкой и фигурной шайбой.

Возможны два варианта установки ролика вала сошки: на игольчатом или на шариковом подшипнике.

Червяк рулевого механизма вращается в двух шариковых радиально-упорных подшипниках, зазор в которых регулируется подбором прокладок между корпусом и нижней крышкой (при этом из механизма выливается масло, по окончании регулировки его уровень необходимо восстановить). При правильно отрегулированном зазоре момент проворачивания вала червяка (со снятым валом сошки) должен быть в пределах 20–49 Н.см. Если он меньше, уменьшают толщину пакета прокладок, если больше – увеличивают. После установки вала сошки регулируют зазор в зацеплении ролика с червяком: момент сопротивления проворачиванию вала червяка при повороте на 30° вправо-влево от среднего положения должен быть 88–118 Н.см, а при больших углах – не более 69 Н.см. На практике простейший контроль заключается в следующем: на снятом рулевом механизме вал червяка должен проворачиваться от руки с заметным возрастанием усилия вблизи среднего положения, осевого люфта вала быть не должно.

При правильно отрегулированном зазоре момент проворачивания вала червяка (со снятым валом сошки) должен быть в пределах 20–49 Н.см. Если он меньше, уменьшают толщину пакета прокладок, если больше – увеличивают. После установки вала сошки регулируют зазор в зацеплении ролика с червяком: момент сопротивления проворачиванию вала червяка при повороте на 30° вправо-влево от среднего положения должен быть 88–118 Н.см, а при больших углах – не более 69 Н.см. На практике простейший контроль заключается в следующем: на снятом рулевом механизме вал червяка должен проворачиваться от руки с заметным возрастанием усилия вблизи среднего положения, осевого люфта вала быть не должно.

Для заливки масла в картер рулевого механизма в верхней крышке предусмотрено отверстие, закрываемое резьбовой пробкой. Трансмиссионное масло заливают до кромки этого отверстия (0,215 л), по нему же контролируют уровень. Утечка масла возможна из-под нижней крышки подшипника вала червяка (из-за ее деформации) или через сальниковые уплотнения валов сошки и червяка.

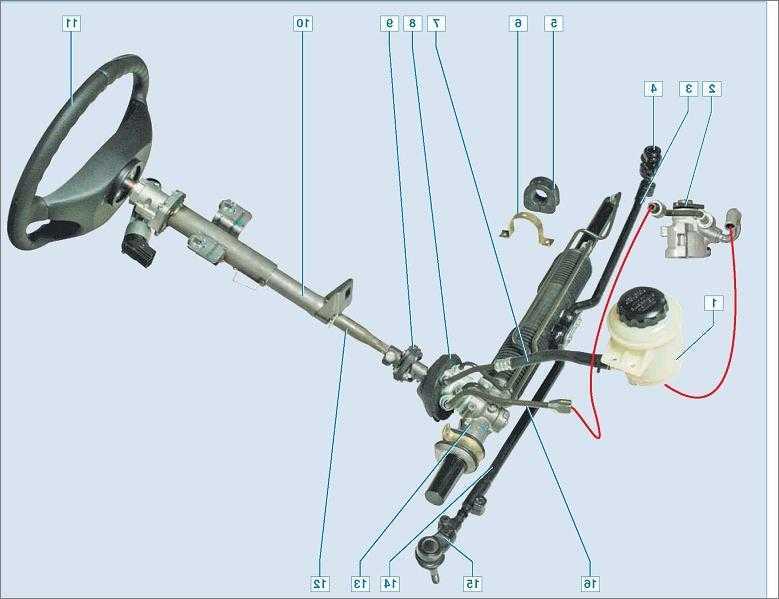

Рулевой вал – двухзвенный, состоит из верхнего и промежуточного валов. Верхний вал вращается в двух подшипниках с резиновыми втулками, завальцованных в трубе кронштейна вала. В нижней части к валу приварено кольцо с пазом, в который входит запорный ригель противоугонного устройства. На верхнем шлицевом конце вала закреплено рулевое колесо, гайка его крепления закернена.

Промежуточный вал имеет на концах карданные шарниры с разрезными шлицевыми наконечниками, стягиваемыми болтами; нижний соединен с валом червяка, верхний — с верхним рулевым валом.

Травмобезопасность рулевого управления обеспечивается складыванием рулевого вала за счет карданных шарниров и особого крепления кронштейна рулевого вала. Последний прикреплен к кронштейну кузова в четырех точках: сверху – на приварных болтах с гайками и шайбами, снизу – специальными отрывными болтами с фиксирующими пластинами.

Гидроусилитель руля для ВАЗ-2110. Тест драйвы и обзоры на Autolenta.ru

Гидроусилитель руля для ВАЗ 2110 появился на свет давно. Автомобиль еще не встал на конвейер, а для него уже готовился новый рулевой механизм. Немецкая фирма ZFLS (ZF Lenksysteme GmbH) по техническому заданию ВАЗа явила на свет «двойню» – механический и гидравлический рулевые механизмы. Многие их элементы – картер механизма, чехол рейки, крепеж – были общими, не говоря о тягах рулевой трапеции, а вот начинка, конечно, различалась.

Механический вариант сегодня хорошо известен владельцам «десяток». Его отличительные особенности – четыре оборота от упора до упора и рейка с переменным передаточным отношением. В середине оно примерно 1/43 оборота вала руля на миллиметр хода рейки, а «по краям» увеличивается до 1/32 – с тем чтобы при больших углах поворота колес снизить усилие, требуемое для поворота баранки.

Его отличительные особенности – четыре оборота от упора до упора и рейка с переменным передаточным отношением. В середине оно примерно 1/43 оборота вала руля на миллиметр хода рейки, а «по краям» увеличивается до 1/32 – с тем чтобы при больших углах поворота колес снизить усилие, требуемое для поворота баранки.

Гидравлический механизм – более «короткий»: всего 2,8 оборота. Максимальное соотношение теперь в центре, но оно близко к механическому варианту – 1/45 об/мм, чтобы руль не был слишком острым. А при больших углах поворота его можно «укоротить», чтобы делать меньше перехватов, ведь усилие все равно останется небольшим. Поэтому на краях соотношение уменьшено до 1/54.

Предполагалось, что механику и основную часть гидравлики будут производить на ВАЗе, а самые сложные и ответственные узлы (гидронасос, распределитель и т. п.) – закупать у ZFLS. Собирать узел должны были на ВАЗе. Стендовые и дорожные испытания ГУРа дали положительные результаты, но тогда гидроусилитель заводчане отложили в сторонку, доведя до конвейера лишь «механику».

В 2001 году работу над узлом возобновили совместно с ООО «Рулевые системы», у которого уже был опыт общего с ZF производства гидроусилителя для «Нивы». А к концу 2003 года «десятки» с ГУР прошли сертификацию. Тогда же появились первые 3,5 тысячи «десятых» усилителей, собранных на ZFLS. С ними усилие на рулевом колесе при повороте колес на месте составляло 30–35 Н.

Автомобиль с восьмиклапанным мотором может быть укомплектован гидроусилителем или кондиционером, на выбор. Более мощный мотор ВАЗ-2112 допускает их симбиоз. Первые товарные «десятки» с гидрорулями изготовили в апреле этого года, а с мая объем их выпуска поддерживается на уровне 300 машин в месяц. Устанавливают ГУР не где-то на стороне, а непосредственно на сборочном конвейере АвтоВАЗа. Правда, пока себе в убыток: комплект обходится производителю в 500 евро, а отпускная цена автомобиля возрастает на 300. Впрочем, покуда машина дойдет до покупателя, «цена вопроса» наверняка поднимется до тех же пятисот.

Вскоре планируется сборка усилителей в Тольятти (естественно, совместно с «Рулевыми системами») – 5–10 тысяч штук в год. Впоследствии годовой объем производства составит 50–200 тысяч комплектов. Но это возможно лишь при тесном сотрудничестве АвтоВАЗа, ZFLS и «Рулевых систем». Например, рейку (весьма сложное изделие) дешевле делать на ВАЗе. РС отвечает за изготовление бачка, шлангов, установочного комплекта и сборку гидроусилителя. А производство прецизионных узлов (насос и распределитель) останется за «Цанрад фабрик». В этом случае стоимость одного комплекта упадет примерно до 300 евро.

ГУР для ВАЗ 2110 устанавливается на те же места, что и «механика». Единственное внешнее отличие – с правой стороны к механизму пристыкован рабочий цилиндр с упрятанным внутрь распределителем. Насос унифицирован с тем, что обслуживает ГУР «Шевроле-Нивы» и ВАЗ-2120. Бачок – тоже от «Нивы», оригинальные лишь шланги и трубопроводы. Правда, есть одна тонкость, отличающая «десятый» механизм от «нивовского». В первом нет «отключения» (отсечки или сброса) давления масла при крайних положениях баранки. Потому, когда она повернута до упора в любую сторону, жидкость продолжает «работать», из-за чего усилитель слегка шумит. На «десятке» баранка довольно тяжела, особенно при парковке.

В первом нет «отключения» (отсечки или сброса) давления масла при крайних положениях баранки. Потому, когда она повернута до упора в любую сторону, жидкость продолжает «работать», из-за чего усилитель слегка шумит. На «десятке» баранка довольно тяжела, особенно при парковке.

А вот с «гидравликой» – совсем другое дело. Крутануть руль от упора до упора одной рукой – легко! И все-таки кажется, что усилие на «десятом» гидроруле совсем не намного, но больше, чем на «Шеви». Впрочем, быть может, такое ощущение – из-за иной посадки. Как и было обещано, в крайних положениях баранки гидроусилитель сопит, несколько пугая непривычного водителя. В остальном же работает безупречно. Разве что самовозврат руля в положение «прямо» после поворота не так активен, как на «механике», но управляемость от этого не страдает.

Гидравлический усилитель — Midland-Ross Corporation

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Эта заявка относится к области усилителей и, в частности, к усилителям того типа, который обычно используется в системах силового торможения транспортных средств. Изобретение особенно применимо к комбинированному гидравлическому и вакуумному усилителю. Однако следует понимать, что некоторые аспекты настоящего изобретения могут быть использованы только в гидравлических усилителях и в устройствах, отличных от тормозных систем с усилителем для транспортных средств.

Изобретение особенно применимо к комбинированному гидравлическому и вакуумному усилителю. Однако следует понимать, что некоторые аспекты настоящего изобретения могут быть использованы только в гидравлических усилителях и в устройствах, отличных от тормозных систем с усилителем для транспортных средств.

Гидравлические усилители обычно имеют впускной порт, сообщающийся с цилиндром только с одной стороны поршня, при этом гидравлическая жидкость протекает через нормально открытый клапан в поршне, когда на усилитель не подается питание. Поток всей гидравлической жидкости через клапан в поршне требует относительно большого клапана, особенно когда гидравлическая жидкость холодная и имеет высокую вязкость. Большой клапан через поршень обеспечивает плохую управляемость и клапан имеет тенденцию к колебаниям. Минимизация колебаний большого клапана требует сложной балансировки клапана и поддержания жестких допусков. Функция перепуска поршня позволяет использовать небольшой клапан, но обеспечивает достаточный поток холодной жидкости, когда усилитель находится в пассивном положении.

В гидравлических усилителях описанного типа клапан сам по себе не служит для обеспечения сил обратной связи со средствами управления тормозом для индикации на педали тормоза усилия, создаваемого гидравлическим усилителем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Гидравлический усилитель включает в себя цилиндр, содержащий поршень для перемещения из пассивного положения, примыкающего к одному концу цилиндра, для принудительного перемещения выходных положений к другому концу цилиндра. Нормально открытый клапан обеспечивает сообщение через поршень с одной его стороны на другую. Порт возврата гидравлической жидкости сообщается с цилиндром, примыкающим к другому его концу, а порт подачи гидравлической жидкости сообщается с цилиндром, примыкающим к одному его концу. В своем пассивном положении поршень расположен по отношению к порту подачи для потока гидравлической жидкости через порт подачи непосредственно в цилиндр с обеих сторон поршня. Рабочие средства закрывают клапан в поршне и перемещают поршень мимо средства подачи в положение, в котором гидравлическая жидкость течет через средство подачи в цилиндр только с одной стороны поршня.

При устройстве описанного типа можно использовать относительно небольшой клапан через поршень для обеспечения очень хорошей модуляции; тем не менее, в сочетании со средствами перепуска поршня, обеспечивает адекватный проход потока для снижения противодавления, когда течет холодное масло с высокой вязкостью.

В одной конструкции вакуумный усилитель устанавливается соосно последовательно с гидравлическим усилителем, а рабочие средства моментально приводят в действие вакуумный усилитель с силой, существенно меньшей, чем его полная потенциальная сила, для перемещения гидравлического поршня мимо средства питающего отверстия.

Поршень предпочтительно имеет окружную канавку, в которую входит чугунное уплотнительное кольцо, зацепляющееся с внутренней стенкой цилиндра. Эластомерные уплотнения имеют тенденцию к повреждению или смещению из-за перемещения поршня мимо средства питающего отверстия.

Клапанное средство, проходящее через поршень, включает гильзу, установленную с возможностью осевого перемещения в отверстии в поршне. Отверстие имеет увеличенную промежуточную часть, определяющую полость, окружающую гильзу. Податливое смещающее средство в полости обычно смещает втулку в одном направлении к одному концу цилиндра. Средство пути утечки устанавливает сообщение полости с цилиндром на одной стороне поршня, чтобы создать давление в полости и сместить гильзу в одном направлении с силой, пропорциональной давлению, действующему на поршень.

Отверстие имеет увеличенную промежуточную часть, определяющую полость, окружающую гильзу. Податливое смещающее средство в полости обычно смещает втулку в одном направлении к одному концу цилиндра. Средство пути утечки устанавливает сообщение полости с цилиндром на одной стороне поршня, чтобы создать давление в полости и сместить гильзу в одном направлении с силой, пропорциональной давлению, действующему на поршень.

Усовершенствованная компоновка по настоящей заявке особенно полезна в тормозной системе транспортного средства, которая включает в себя средства управления блокировкой колес для обнаружения начальной блокировки задних колес транспортного средства, чтобы вызвать уменьшение тормозного давления на задние колеса, чтобы позволить таким колесам катиться в пределах желаемого диапазона процентного скольжения вместо блокировки. Блок управления блокировкой колес, в котором может быть использован усовершенствованный усилитель этой заявки, раскрыт в патенте США No. № 3 810 680 от 14. 05.1974, Шенк.

05.1974, Шенк.

Основной целью настоящего изобретения является создание усовершенствованного гидравлического усилителя.

Еще одной целью изобретения является создание гидроусилителя с нормально открытым клапаном через поршень для обеспечения очень хорошей модуляции и управляемости.

Дополнительной целью изобретения является создание гидравлического усилителя, который первоначально приводится в действие мгновенным срабатыванием соосно установленного последовательно соединенного вакуумного усилителя до значения, существенно меньшего, чем его потенциал полной силы.

Еще одной целью изобретения является создание гидравлического усилителя, имеющего подвижную втулку клапана, которая смещается с усилием, пропорциональным гидравлическому давлению, действующему на поршень усилителя, что требует уменьшения силы смещения пружины, что приводит к меньшему и менее дорогостоящему механизм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

РИС. 1 представляет собой вид в разрезе комбинированного гидравлического и вакуумного усилителя, сконструированного в соответствии с настоящим изобретением; и

РИС. 2 представляет собой схематическую иллюстрацию системы управления блокировкой колес, в которую включен усовершенствованный усилитель по настоящему изобретению.

2 представляет собой схематическую иллюстрацию системы управления блокировкой колес, в которую включен усовершенствованный усилитель по настоящему изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

Со ссылкой на чертеж, на фиг. 1 показан комбинированный гидровакуумный усилитель А, который включает гидроусилитель В и вакуумный усилитель С, соосно установленные последовательно друг с другом и имеющие общий силовой выходной элемент 12.

Вакуумный усилитель С известного типа, как описано в например, в патенте США No. № 3 628 422 от 21 декабря 19 г.71, в Акко. Вакуумный усилитель С содержит части корпуса 14 и 16, скрепленные вместе зажимной лентой 18 и захватывающие периферийный внешний валик 20 гибкой диафрагмы 22, имеющий периферийный внутренний валик 24, зажатый между пластинами диафрагмы 26 и 28, которые соответствующим образом соединены друг с другом посредством точечной сварки. или т.п. Диафрагма 22 и пластины 26 и 28 совместно образуют подвижную диафрагму, обычно обозначаемую буквой D. Первая и вторая камеры 32 и 34 расположены на противоположных сторонах диафрагмы D внутри частей корпуса 14 и 16.

Первая и вторая камеры 32 и 34 расположены на противоположных сторонах диафрагмы D внутри частей корпуса 14 и 16.

Элемент ступицы E устанавливается между разнесенными в продольном направлении внутренними концевыми частями пластин диафрагмы 26 и 28 и включает удлиненную цилиндрическую часть 38 втулки, проходящую через подходящее уплотнение 40 в корпусной части 16. Внутренняя часть части 38 втулки открывается в атмосферу через фильтр 39.

Втулочный элемент E имеет переднюю полость, в которой размещается прямоугольный мостовой элемент 44 и пара прямоугольных рычагов 46, удерживаемых в полости с помощью крышки 48. Проходы, обозначенные цифрой 50, обеспечивают сообщение между камерой 32 и кольцевую полость 52, окружающую элемент ступицы Е между внутренними концевыми участками пластин 26 и 28 диафрагмы. Обычно радиальный канал 54 в элементе ступицы Е обеспечивает сообщение между кольцевой полостью 52 и осевым каналом 56, сообщающимся с внутренней частью втулки 38. Другой обычно радиально проходящий канал 58 обеспечивает сообщение камеры 34 либо с камерой 32, либо с атмосферой, в зависимости от положения клапана. е.

е.

Рабочие средства для приведения в действие бустера А включают удлиненный возвратно-поступательный стержень 60, проходящий через фильтр 39, который запрессован или иным образом закреплен во втулке 38 от осевого перемещения относительно нее. Стержень 60 проходит через элемент 62, который также запрессован или иным образом закреплен внутри втулки 38 от осевого перемещения относительно нее. Рабочий шток 60 надлежащим образом прикреплен к элементу 64, имеющему седло 66 для взаимодействия с сильфонным клапанным элементом 68, прикрепленным к элементу 62 и обычно смещенным влево на фиг. 1 цилиндрической пружиной 70. Другая цилиндрическая пружина 72 действует между элементом 62 и шайбой 74, упирающейся в буртик 76 на стержне 60. Элемент 64 может скользить в отверстии, имеющем гнездо 78.

Камера 32 обычно соединена с источником вакуума, что обычно обозначено позицией 80. В положении частей, показанном на РИС. 1 камера 32 сообщается с камерой 34 через проходы 50, кольцевую полость 52, проход 54, проход 56, мимо седла 78 и проход 58. Когда рабочий шток 60 перемещается влево на фиг. 1, клапанный элемент 68 будет контактировать с седлом 78, блокируя сообщение между камерами 32 и 34, поскольку канал 56 больше не может сообщаться мимо седла 78 с каналом 58. Небольшое дальнейшее перемещение штока 60 влево сдвинет седло 66 на элементе 64 от клапана. 68, так что атмосферное давление проходит через часть втулки 38 через центральные отверстия в элементе 62 и клапане 68, затем через седло 66 с каналом 58 для воздействия на камеру 34 атмосферного давления для перемещения диафрагмы D влево.

Когда рабочий шток 60 перемещается влево на фиг. 1, клапанный элемент 68 будет контактировать с седлом 78, блокируя сообщение между камерами 32 и 34, поскольку канал 56 больше не может сообщаться мимо седла 78 с каналом 58. Небольшое дальнейшее перемещение штока 60 влево сдвинет седло 66 на элементе 64 от клапана. 68, так что атмосферное давление проходит через часть втулки 38 через центральные отверстия в элементе 62 и клапане 68, затем через седло 66 с каналом 58 для воздействия на камеру 34 атмосферного давления для перемещения диафрагмы D влево.

Гидравлический усилитель B включает в себя корпус 84, надлежащим образом прикрепленный к корпусной части 14 и имеющий цилиндрическое отверстие 86. Поршень F, установленный с возвратно-поступательным движением в отверстии 86, имеет удлиненную часть 88, направляемую через неподвижное уплотнение 90 в отверстии 86, и несет элемент 12 передачи усилия. который подсоединен известным образом для приведения в действие главного цилиндра для приведения в действие тормозов транспортного средства.

Направляющая втулка 92, прикрепленная к поршню F, проходит с возможностью скольжения через подходящее уплотнение 94 в корпусе гидроусилителя 84. Диск 96, расположенный на втулке 92, воздействует на стопорное кольцо 98 на втулке 92 под действием цилиндрической пружины 99, нормально перемещающей поршень F и диафрагму D в положения, показанные на фиг. 1. Конец 101 втулки 92 упирается в перемычку 44 в ступице E.

Втулка 92 имеет полую часть 102 внутри поршня F, в которую с возвратно-поступательным движением входит втулка G клапана, имеющая отходящий наружу периферийный буртик 104, нормально смещенный к проходящему внутрь периферийному буртику 106. на рукаве 92 пружиной 108. Втулка G клапана имеет концевую часть 110 малого диаметра, скользящую относительно уплотнения 112, и выступающую наружу часть 114 внутри полости 102, образующую часть 116 большего диаметра. Другая концевая часть 118 втулки G клапана находится напротив Сторона буртика 104 имеет еще больший диаметр, чем часть 116. При таком расположении клапанная втулка G имеет меньшую внешнюю площадь, обращенную в основном к одному концу 120 цилиндра В, чем к другому его концу 122. Гильза G клапана имеет наклоненное внутрь по окружности седло 124 для взаимодействия с плоским концом 126 штока 128 поршня, который обычно смещен вправо на фиг. 1 цилиндрической пружиной 130, действующей на стопорное кольцо 132, расположенное внутри втулки 9.2, и у буртика 134 на штоке 128 поршня. Стопорное кольцо 138, расположенное внутри втулки 92 рядом с ее концом 101, предотвращает смещение штока 128 поршня изнутри втулки 92. и выпускной порт 142 сообщается с ним рядом с другим его концом 122. Канал 144 обеспечивает сообщение между впускным отверстием 140 и другим отверстием 146, которое соединено с гидравлическим насосом. Заглушки 148 и 150 предусмотрены в корпусе 84 для закрытия отверстий, образованных сверлением впускного канала 140 и канала 144. Предусмотрен предохранительный клапан 151, сообщающийся между каналом 144 и выпускным каналом 142.

При таком расположении клапанная втулка G имеет меньшую внешнюю площадь, обращенную в основном к одному концу 120 цилиндра В, чем к другому его концу 122. Гильза G клапана имеет наклоненное внутрь по окружности седло 124 для взаимодействия с плоским концом 126 штока 128 поршня, который обычно смещен вправо на фиг. 1 цилиндрической пружиной 130, действующей на стопорное кольцо 132, расположенное внутри втулки 9.2, и у буртика 134 на штоке 128 поршня. Стопорное кольцо 138, расположенное внутри втулки 92 рядом с ее концом 101, предотвращает смещение штока 128 поршня изнутри втулки 92. и выпускной порт 142 сообщается с ним рядом с другим его концом 122. Канал 144 обеспечивает сообщение между впускным отверстием 140 и другим отверстием 146, которое соединено с гидравлическим насосом. Заглушки 148 и 150 предусмотрены в корпусе 84 для закрытия отверстий, образованных сверлением впускного канала 140 и канала 144. Предусмотрен предохранительный клапан 151, сообщающийся между каналом 144 и выпускным каналом 142. Муфта 92, имеет боковые порты 154 для обеспечения сообщения от одной стороны поршня F к другой его стороне через клапанную втулку G и боковые порты 156 в выступающей части 88 поршня. Поршень F имеет чугунное уплотнительное кольцо 158, расположенное внутри окружной канавки. и зацепление со стенкой отверстия 86 цилиндра. Осевая длина поршня F, зацепляющегося со стенкой отверстия 86 цилиндра, меньше диаметра впускного отверстия 140, и поршень F обычно удерживается в положении, показанном напротив буртика 160 в отверстии 86 с впускное отверстие 140 открыто к отверстию цилиндра 86 с обеих сторон поршня F.

Муфта 92, имеет боковые порты 154 для обеспечения сообщения от одной стороны поршня F к другой его стороне через клапанную втулку G и боковые порты 156 в выступающей части 88 поршня. Поршень F имеет чугунное уплотнительное кольцо 158, расположенное внутри окружной канавки. и зацепление со стенкой отверстия 86 цилиндра. Осевая длина поршня F, зацепляющегося со стенкой отверстия 86 цилиндра, меньше диаметра впускного отверстия 140, и поршень F обычно удерживается в положении, показанном напротив буртика 160 в отверстии 86 с впускное отверстие 140 открыто к отверстию цилиндра 86 с обеих сторон поршня F.

Элемент 64 внутри ступицы E имеет удлинение 164, проходящее через подходящее отверстие в элементе моста 44 и зацепляющее шток поршня 128. Витая пружина 168 действует между ступицей E и противодействующими рычагами 46 для нормального удержания таких рычагов в горизонтальном положении относительно элемента 44 моста, как показано на рисунке. на фиг. 1.

Гидравлический поршень F обычно занимает пассивное положение рядом с одним концом 120 цилиндра B и может перемещаться к другому его концу 122 в рабочее положение. Когда гидравлический насос работает для подачи гидравлической жидкости через впускное отверстие 140, гидравлическая жидкость, поступающая в отверстие 86 на одной стороне поршня F, просто возвращается в резервуар через выпускное отверстие 142. Гидравлическая жидкость течет через впускное отверстие 140 в правую сторону. поршня F проходит через отверстия 154, мимо седла 124, через втулку клапана G, через отверстия 156 и в отверстие цилиндра 86 с левой стороны поршня F для возврата в резервуар через выпускное отверстие 142.

Когда гидравлический насос работает для подачи гидравлической жидкости через впускное отверстие 140, гидравлическая жидкость, поступающая в отверстие 86 на одной стороне поршня F, просто возвращается в резервуар через выпускное отверстие 142. Гидравлическая жидкость течет через впускное отверстие 140 в правую сторону. поршня F проходит через отверстия 154, мимо седла 124, через втулку клапана G, через отверстия 156 и в отверстие цилиндра 86 с левой стороны поршня F для возврата в резервуар через выпускное отверстие 142.

В предпочтительном варианте расстояние между седлом 124 на втулке клапана G и плоским концом 126 штока 128 поршня несколько меньше, чем расстояние между элементом 64 и реактивными рычагами 46, а также между клапаном 68 и седлом 78. При включенных тормозах стержень 60 перемещается влево на фиг. 1, так что клапан 68 перемещается под действием пружины 70 к седлу 78, а элемент 64 перемещается к реактивным рычагам 46. В то же время выступ 164 на элементе 64 воздействует на шток 128 поршня, перемещая его влево до тех пор, пока плоский конец 126 не войдет в зацепление. седло 124, чтобы закрыть внутреннюю часть втулки клапана G от потока гидравлической жидкости через нее. В это время поршень F все еще не будет двигаться, потому что на правой стороне поршня F практически не будет создаваться давление из-за того, что впускное отверстие 140 свободно открыто в резервуар на противоположной стороне поршня F. Дальнейшее движение рабочего штока 60 приведет к тому, что клапан 68 войдет в зацепление с седлом 78, а седло 66 отодвинется от клапана 68 для закрытия камеры 34 против сообщения с вакуумом в камере 32 и открытия камеры 34 до сообщения с атмосферным давлением через полую втулку 38. Диафрагма D будет затем начните движение влево на РИС. 1, а перемычка 44 воздействует на конец 101 втулки 9.2, для перемещения поршня F влево до тех пор, пока он не пройдет мимо впускного отверстия 140. Во время этой операции, которая происходит очень быстро, камера 34 только на мгновение открывается для атмосферы, так что вакуумный усилитель C получает энергию, значительно меньшую, чем его потенциал полной силы.

седло 124, чтобы закрыть внутреннюю часть втулки клапана G от потока гидравлической жидкости через нее. В это время поршень F все еще не будет двигаться, потому что на правой стороне поршня F практически не будет создаваться давление из-за того, что впускное отверстие 140 свободно открыто в резервуар на противоположной стороне поршня F. Дальнейшее движение рабочего штока 60 приведет к тому, что клапан 68 войдет в зацепление с седлом 78, а седло 66 отодвинется от клапана 68 для закрытия камеры 34 против сообщения с вакуумом в камере 32 и открытия камеры 34 до сообщения с атмосферным давлением через полую втулку 38. Диафрагма D будет затем начните движение влево на РИС. 1, а перемычка 44 воздействует на конец 101 втулки 9.2, для перемещения поршня F влево до тех пор, пока он не пройдет мимо впускного отверстия 140. Во время этой операции, которая происходит очень быстро, камера 34 только на мгновение открывается для атмосферы, так что вакуумный усилитель C получает энергию, значительно меньшую, чем его потенциал полной силы. Как только поршень F окажется в положении, в котором впускное отверстие 140 находится по существу полностью с правой стороны поршня F, гидравлическое давление начнет перемещать поршень F влево. Мембрана D и ступица E будут следовать за втулкой 92 из-за частичного повышения давления в камере 34, и это движение ступицы E будет опережать движение рабочего штока 60 и элемента 64 до тех пор, пока клапан 68 не сядет на оба седла 66 и 78, так что клапан вакуумного усилителя находится в положении перекрытия, при этом камера 34 не сообщается с атмосферой или с камерой 32 и находится под давлением лишь частично до давления, существенно меньшего атмосферного. Во время работы гидравлического поршня F вакуумный клапан обычно остается в этом притертом положении до тех пор, пока не будет применено полное усилие гидроусилителя B, или пока не потребуется дополнительное тормозное усилие, после чего дальнейшее перемещение влево рабочего штока 60 снова приводит к тому, что элемент 64, перемещаться относительно ступицы E так, чтобы седло 66 отодвигалось от клапана 68 и снова открывало камеру 34 для атмосферного давления, так что вакуумный усилитель C приводился в действие, по существу, до своего полного силового потенциала.

Как только поршень F окажется в положении, в котором впускное отверстие 140 находится по существу полностью с правой стороны поршня F, гидравлическое давление начнет перемещать поршень F влево. Мембрана D и ступица E будут следовать за втулкой 92 из-за частичного повышения давления в камере 34, и это движение ступицы E будет опережать движение рабочего штока 60 и элемента 64 до тех пор, пока клапан 68 не сядет на оба седла 66 и 78, так что клапан вакуумного усилителя находится в положении перекрытия, при этом камера 34 не сообщается с атмосферой или с камерой 32 и находится под давлением лишь частично до давления, существенно меньшего атмосферного. Во время работы гидравлического поршня F вакуумный клапан обычно остается в этом притертом положении до тех пор, пока не будет применено полное усилие гидроусилителя B, или пока не потребуется дополнительное тормозное усилие, после чего дальнейшее перемещение влево рабочего штока 60 снова приводит к тому, что элемент 64, перемещаться относительно ступицы E так, чтобы седло 66 отодвигалось от клапана 68 и снова открывало камеру 34 для атмосферного давления, так что вакуумный усилитель C приводился в действие, по существу, до своего полного силового потенциала.

Перебег, предусмотренный для втулки клапана G, предотвращает приложение чрезвычайно больших сил через плоский конец 126 штока 128 поршня к седлу 124 и обеспечивает достаточное перемещение штока 128 поршня после прилегания к седлу 124 для частичного срабатывания вакуумного усилителя C. После поршня F перемещается влево мимо впускного отверстия 140, гидравлическая жидкость просачивается через концевую часть 118 втулки клапана и заплечики 104 и 106 в полость 102. Это гидравлическое давление, действующее на ступенчатую часть 114 и левую сторону заплечика 104, больше, чем гидравлическое давление. давление, действующее на правую сторону буртика 104, так что гидравлическое давление смещает клапанную втулку G вправо во время работы гидроусилителя B, помогая пружине 108 прочно удерживать седло 124 в зацеплении с буртиком 106.

Устройство, описанное для инициирования работы гидравлического усилителя B путем первого мгновенного включения вакуумного усилителя C до значения, существенно меньшего, чем его потенциал полной силы, является предпочтительным устройством. Однако будет признано, что можно полностью переместить поршень F влево от впускного отверстия 140 только за счет усилия, приложенного рабочим штоком 60, или первоначально расположить поршень F полностью слева от впускного отверстия 140 со всеми гидравлическими усилиями. поток жидкости, нормально проходящий через втулку клапана G, до тех пор, пока плоский конец 126 штока 128 поршня не сядет на седло 124. При работе в холодную погоду гидравлическая жидкость имеет большую вязкость, и это может создать проблемы, если поршень F расположен полностью слева от впускного отверстия. 140 в пассивном положении, потому что клапанная втулка G должна быть намного больше, чтобы выдерживать весь поток. Увеличение размера такого клапана дает очень плохую управляемость, и клапан будет колебаться, поэтому хорошая модуляция невозможна. В задаче о холодном течении рекомендуется увеличить втулку клапана, а в задаче о колебаниях — уменьшить втулку клапана. Устройство для размещения поршня F в его пассивном положении, так что гидравлическая жидкость протекает через впускное отверстие 140 с обеих его сторон, решает проблемы холодного течения и колебаний.

Однако будет признано, что можно полностью переместить поршень F влево от впускного отверстия 140 только за счет усилия, приложенного рабочим штоком 60, или первоначально расположить поршень F полностью слева от впускного отверстия 140 со всеми гидравлическими усилиями. поток жидкости, нормально проходящий через втулку клапана G, до тех пор, пока плоский конец 126 штока 128 поршня не сядет на седло 124. При работе в холодную погоду гидравлическая жидкость имеет большую вязкость, и это может создать проблемы, если поршень F расположен полностью слева от впускного отверстия. 140 в пассивном положении, потому что клапанная втулка G должна быть намного больше, чтобы выдерживать весь поток. Увеличение размера такого клапана дает очень плохую управляемость, и клапан будет колебаться, поэтому хорошая модуляция невозможна. В задаче о холодном течении рекомендуется увеличить втулку клапана, а в задаче о колебаниях — уменьшить втулку клапана. Устройство для размещения поршня F в его пассивном положении, так что гидравлическая жидкость протекает через впускное отверстие 140 с обеих его сторон, решает проблемы холодного течения и колебаний. Однако можно предусмотреть большую втулку клапана с другими компенсирующими устройствами для минимизации колебаний, при этом поршень F в его пассивном положении должен располагаться полностью слева от впускного отверстия 140.

Однако можно предусмотреть большую втулку клапана с другими компенсирующими устройствами для минимизации колебаний, при этом поршень F в его пассивном положении должен располагаться полностью слева от впускного отверстия 140.

В показанной и описанной конструкции втулка клапана G и ее седло 124 взаимодействуют с плоским концом 126 штока 128 поршня, образуя рабочий клапан гидравлического усилителя. Клапанный элемент 68 и седла 66 и 78 обычно образуют рабочий клапан вакуумного усилителя. Такие клапаны приводятся в действие обычными рабочими средствами, обычно определяемыми рабочим штоком 60. Эти рабочие средства действуют для последовательного включения гидравлического и вакуумного усилителей, сначала применяя по существу полное усилие гидравлического усилителя, а затем прилагая усилие вакуумного усилителя. . Это достигается за счет того, что сначала задействуют клапан гидроусилителя для подачи питания на гидроусилитель, а затем задействуют клапан вакуумного усилителя для подачи питания на вакуумный усилитель. В описанной предпочтительной конструкции гидравлический клапан нормально открыт для перепуска гидравлической жидкости через клапанную втулку G с одной стороны поршня F на другую. Рабочие средства сначала закрывают гидравлический клапан, а затем кратковременно включают вакуумный усилитель С с существенно меньшим усилием. чем его потенциал полной силы, так что диафрагма вакуумного усилителя D просто следует за гидравлическим усилителем, не прикладывая какой-либо значительной силы к силовому выходному элементу 12 до тех пор, пока практически полное усилие гидравлического усилителя В не будет приложено к силовому выходному элементу 12, после чего на вакуумный усилитель С подается питание для по существу свой полный силовой потенциал, открывая его клапан.

В описанной предпочтительной конструкции гидравлический клапан нормально открыт для перепуска гидравлической жидкости через клапанную втулку G с одной стороны поршня F на другую. Рабочие средства сначала закрывают гидравлический клапан, а затем кратковременно включают вакуумный усилитель С с существенно меньшим усилием. чем его потенциал полной силы, так что диафрагма вакуумного усилителя D просто следует за гидравлическим усилителем, не прикладывая какой-либо значительной силы к силовому выходному элементу 12 до тех пор, пока практически полное усилие гидравлического усилителя В не будет приложено к силовому выходному элементу 12, после чего на вакуумный усилитель С подается питание для по существу свой полный силовой потенциал, открывая его клапан.

Как объяснялось ранее, втулка клапана G установлена с возможностью осевого перемещения относительно поршня F и нормально смещена в одном направлении к штоку 128 поршня с помощью податливого смещающего средства, образованного пружиной 108. Втулка клапана G поддается смещению в противоположном направлении влево на фиг. 1, когда конец 126 штока поршня входит в зацепление с гнездом 124, чтобы компенсировать перебег штока 128 поршня. Было обнаружено, что очень желательно использовать чугунное поршневое кольцо 158, поскольку эластомерное кольцо может смещаться или повреждаться, когда оно проходит мимо впускного отверстия 140.

Втулка клапана G поддается смещению в противоположном направлении влево на фиг. 1, когда конец 126 штока поршня входит в зацепление с гнездом 124, чтобы компенсировать перебег штока 128 поршня. Было обнаружено, что очень желательно использовать чугунное поршневое кольцо 158, поскольку эластомерное кольцо может смещаться или повреждаться, когда оно проходит мимо впускного отверстия 140.

Втулка 92 может рассматриваться как часть поршня F, при этом внутреннее отверстие через заплечик 106 и отверстие за уплотнением 112 образуют отверстие в поршне F. При таком определении отверстия промежуточная часть такого отверстия увеличивается до определяют полость 102, окружающую элемент G втулки клапана. При диаметрах втулки G клапана, как описано выше, такой элемент втулки клапана имеет большую внешнюю площадь внутри полости 102, обращенную в основном к другому концу 122 цилиндра, чем к одному концу 120 цилиндра. Путь утечки за внешней частью концевой части 118 гильзы и буртиком 106 в полость 102 предусмотрено средство для создания давления в полости 102 в одном направлении по направлению к одному концу 120 цилиндра с силой, пропорциональной давлению, действующему на поршень F.

РИС. 2 схематично показан усовершенствованный комбинированный гидравлический и вакуумный усилитель по настоящей заявке, включенный в систему управления блокировкой колес. Комбинированный усилитель А соединен с главным цилиндром Н, имеющим трубопровод 170, соединенный с тормозами 172 передних колес, и трубопровод 174, соединенный через модулятор 176 и трубопровод 178 с тормозами 180 задних колес транспортного средства. Гидравлический насос 182 подает гидравлическую жидкость через трубопровод 184 для питания. блок управления 186 и далее по трубопроводу 188 на вход 146 усилителя А. Ответвление 190 соединяет трубопровод 188 с модулятором 176. Возвратный трубопровод 194, соединенный с выпускным отверстием 142 бустера, сообщается с резервуаром 196, соединенным с насосом 182 посредством трубопровода 198. Отводной трубопровод 202 соединяет обратный трубопровод 194 с модулятором 176. Датчик 204 и логическое управление 206 соединены с модулятором 176. Как известно, датчик 204 может обнаруживать начальную блокировку задних колес и посылать соответствующие сигналы через логическое управление 206 для генерирования управляющих сигналов блокировки колес для модулятора 176. Сигнал приводит в действие модулятор 176, вызывая уменьшение торможения. давление на тормоза задних колес автомобиля, чтобы задние колеса могли катиться в пределах желаемого диапазона процентного проскальзывания колес вместо блокировки.

Сигнал приводит в действие модулятор 176, вызывая уменьшение торможения. давление на тормоза задних колес автомобиля, чтобы задние колеса могли катиться в пределах желаемого диапазона процентного проскальзывания колес вместо блокировки.

В предыдущих конструкциях описанного типа, когда вакуумный усилитель сначала приводился в действие практически до полной мощности перед включением гидравлического усилителя, для работы модулятора при низких тормозных усилиях требовались дополнительный насос или специальные клапаны и устройства управления. В соответствии с настоящей заявкой сначала включается гидравлический усилитель, так что полное гидравлическое давление доступно для работы модулятора 176 и системы управления блокировкой колес в любое время, включая приложения с очень низким тормозным усилием.

Описанная конструкция, при которой гидравлическое давление воздействует на втулку клапана G, смещая ее вправо на фиг. 1 позволяет использовать пружину 108 гораздо меньшего размера, чем это было бы возможно в противном случае. Когда на гидроусилитель В подается питание, действует гидравлическое давление, стремящееся сместить втулку клапана G влево на фиг. 1 вдали от плоского конца 126 штока 128 поршня. Большая сила, действующая на большие противоположно обращенные участки втулки G клапана в полости 102, помогает пружине 108 прочно удерживать седло 124 в зацеплении с буртиком 106 втулки 9.2. Такое расположение, позволяющее использовать более легкую и меньшую пружину, значительно снижает стоимость клапана, а также экономит много места.

Когда на гидроусилитель В подается питание, действует гидравлическое давление, стремящееся сместить втулку клапана G влево на фиг. 1 вдали от плоского конца 126 штока 128 поршня. Большая сила, действующая на большие противоположно обращенные участки втулки G клапана в полости 102, помогает пружине 108 прочно удерживать седло 124 в зацеплении с буртиком 106 втулки 9.2. Такое расположение, позволяющее использовать более легкую и меньшую пружину, значительно снижает стоимость клапана, а также экономит много места.

Хотя изобретение было показано и описано в отношении предпочтительного варианта осуществления, очевидно, что эквивалентные изменения и модификации будут очевидны для других специалистов в данной области техники после прочтения и понимания данного описания. Настоящее изобретение включает все такие эквивалентные изменения и модификации и ограничивается только объемом формулы изобретения.

Гидроусилитель: диагностика и ремонт

Гидроусилитель был представлен в 1973 году компанией Bendix в качестве альтернативы вакуумному усилителю. Гидроусилитель использует гидравлическое давление системы рулевого управления с усилителем, чтобы помочь водителю при торможении. Есть три причины, по которым автомобиль может быть оснащен гидроусилителем вместо вакуумного усилителя:

Гидроусилитель использует гидравлическое давление системы рулевого управления с усилителем, чтобы помочь водителю при торможении. Есть три причины, по которым автомобиль может быть оснащен гидроусилителем вместо вакуумного усилителя:

- Нет доступного источника вакуума, как в дизельных двигателях, или доступный источник вакуума слишком слаб для адекватного питания вакуумного усилителя.

- Недостаточно места для вспомогательного устройства.

- Транспортному средству требуется больше помощи, чем можно получить от вакуумного усилителя.

Hydro-boost использовался на различных транспортных средствах с момента его появления, и в настоящее время OEM-приложения включают:

* 1996 г. и новее Cobras и все V8 Mustang;

* Большинство грузовиков GMC/Chevy серий 2500 и 3500;

* Dodge Ram с турбодизелем Cummins;

* Грузовики серии Ford Super Duty с дизельным двигателем; и

* Все автомобили Hummer, включая модель h3.

Правильная диагностика проблем, связанных с гидроусилителем, требует понимания того, как работает система. Типичный гидроусилитель показан на Рисунке 1. Гидроусилитель установлен на одной линии с рулевым механизмом. Насос гидроусилителя руля подает жидкость под давлением как для рулевого механизма с гидроусилителем, так и для гидроусилителя.

Золотниковый клапан

Поток жидкости в гидроусилитель и из него контролируется так называемым золотниковым клапаном. Золотниковые клапаны используются в различных гидравлических компонентах, таких как корпус клапана автоматической коробки передач. Золотниковый клапан представляет собой полый цилиндр с врезанными в него кольцами (см. рис. 2). Поверхность золотникового клапана тщательно отполирована, образуя уплотняющую поверхность. Приподнятые части цилиндра называются площадками, а углубления — кольцевыми канавками.

На рис. 3 показан упрощенный золотниковый клапан, расположенный в отверстии с тремя отверстиями. Путь жидкости под давлением из порта 1 определяется положением золотникового клапана. Золотниковый клапан расположен на рис. 4 таким образом, чтобы обеспечить поток жидкости из порта 1 в порт 2, в то время как порт 3 заблокирован площадкой №1. На рис. 4 показан золотниковый клапан, сдвинутый влево, который изменяет поток жидкости. Теперь поток жидкости идет от порта 1 к порту 3, при этом порт 2 заблокирован землей № 2. Золотниковый клапан гидроусилителя работает аналогичным образом.

Путь жидкости под давлением из порта 1 определяется положением золотникового клапана. Золотниковый клапан расположен на рис. 4 таким образом, чтобы обеспечить поток жидкости из порта 1 в порт 2, в то время как порт 3 заблокирован площадкой №1. На рис. 4 показан золотниковый клапан, сдвинутый влево, который изменяет поток жидкости. Теперь поток жидкости идет от порта 1 к порту 3, при этом порт 2 заблокирован землей № 2. Золотниковый клапан гидроусилителя работает аналогичным образом.

Конструкция гидроусилителя

На рис. 5 показан гидроусилитель в разрезе с маркировкой всех основных компонентов. К ним относятся корпус, силовая камера, узел входного штока, узел рычага, силовой поршень, узел золотникового клапана и выходной шток. Корпус оснащен тремя портами, как показано на рис. 6. Золотниковый клапан входит в точно обработанное отверстие, которое является частью корпуса гидроусилителя, как показано на рис. 7. Посадка между золотниковым клапаном и отверстием такова, что создает уплотнение, в то же время позволяя достаточному количеству жидкости между контактными площадками и отверстием для обеспечения смазки. Положение золотникового клапана определяется узлом рычага, который соединен с входным стержнем.

Положение золотникового клапана определяется узлом рычага, который соединен с входным стержнем.

Педаль не нажата

Когда тормоза не задействованы, золотниковый клапан расположен, как показано на рис. 8. В этом положении жидкость под давлением из насоса гидроусилителя рулевого управления может поступать к рулевому механизму, но не в камеру гидроусилителя. Золотниковый клапан подает воздух из рабочей камеры в возвратную линию бачка насоса гидроусилителя руля.

Педаль нажата

После включения тормоза входной шток перемещается вперед (влево) к узлу силового поршня. Возвратная пружина поршня препятствует перемещению силового поршня и штифта «А» вперед. Это отсутствие движения приводит к тому, что входной шток вдавливает узел клапана ограничения хода в силовой поршень, что приводит к перемещению штифта «В» вперед. Отсутствие движения на штифте «А» и движение вперед штифта «В» заставляет рычаг поворачиваться на штифте «А». Верхняя часть рычага перемещается вперед (влево), что приводит к перемещению золотникового клапана (см. рис. 9).).

рис. 9).).

Движение золотникового клапана вперед закрывает порт резервуара, который изолирует силовую камеру. Продолжающееся движение золотникового клапана открывает нагнетательный порт насоса гидроусилителя рулевого управления, позволяя жидкости под давлением поступать в камеру привода, в то же время поддерживая поток жидкости к рулевому механизму. Давление в силовой камере заставляет силовой поршень двигаться вперед (влево), что приводит в действие тормоза через выходной шток (см. рис. 10).

Педаль отпущена

После отпускания тормозов возвратная пружина золотникового клапана возвращает золотниковый клапан в исходное положение. Это сбрасывает давление в камере гидроусилителя в бачок насоса гидроусилителя рулевого управления через обратную линию. Силовой поршень и узел рычага возвращаются в исходное положение с помощью возвратных пружин, которые, в свою очередь, возвращают педаль тормоза в исходное положение.

Резервный

Как и вакуумный усилитель, гидроусилитель оснащен резервом или резервом на случай потери источника жидкости под давлением. Отказ в системе рулевого управления с гидроусилителем, например, обрыв шланга, обрыв приводного ремня насоса гидроусилителя или отказ насоса, может привести к потере давления как в гидроусилителе, так и в рулевом механизме. Гидроусилитель использует аккумулятор высокого давления для хранения жидкости гидроусилителя руля под давлением в случае отказа. Используются два типа аккумуляторов: в некоторых гидроусилителях используется внешний аккумулятор, в то время как в других аккумулятор встроен в силовой поршень. Аккумулятор мог быть как пружинного, так и азотного типа.

Отказ в системе рулевого управления с гидроусилителем, например, обрыв шланга, обрыв приводного ремня насоса гидроусилителя или отказ насоса, может привести к потере давления как в гидроусилителе, так и в рулевом механизме. Гидроусилитель использует аккумулятор высокого давления для хранения жидкости гидроусилителя руля под давлением в случае отказа. Используются два типа аккумуляторов: в некоторых гидроусилителях используется внешний аккумулятор, в то время как в других аккумулятор встроен в силовой поршень. Аккумулятор мог быть как пружинного, так и азотного типа.

В случае потери жидкости под давлением аккумулятор обеспечивает от двух до трех остановок с усилителем. При первом торможении после остановки двигателя или потери рулевого управления вы обнаружите, что доступно от 60 до 75% обычной помощи. Если вы отпустите и снова нажмете на тормоз, вы обнаружите примерно от 30% до 40% помощи, а затем снова примерно от 10% до 20%, пока вы не истощите все сохраненные резервы помощи. Как только вы истощите все сохраненное давление, тормоза больше не будут иметь усилителя и будут работать в ручном режиме.

Как только вы истощите все сохраненное давление, тормоза больше не будут иметь усилителя и будут работать в ручном режиме.

При нормальной работе аккумулятор заряжается давлением насоса через блок обратного клапана (см. рис. 11). Обратный клапан пропускает жидкость в аккумулятор, но предотвращает ее утечку. Когда давление в силовой камере падает из-за неисправности, рычажный механизм входного штока блокирует рычажный механизм силового поршня и вызывает открытие обратного клапана. Открытый обратный клапан выпустит жидкость, хранящуюся в аккумуляторе, в силовую камеру, которая обеспечит усиление мощности.

Чувство педали

Гидроусилитель создает ощущение педали, отличное от вакуумного усилителя. Основную функцию можно проверить, сильно нажав на педаль тормоза при выключенном двигателе, а затем запустив двигатель, слегка нажимая на педаль. При правильной работе педаль тормоза должна опускаться вниз, а затем снова упираться в ногу. Проседание педали при запуске двигателя является результатом избыточного давления в силовой камере. Как только система гидроусилителя руля находится на полном давлении, это приводит к тому, что педаль отталкивается от давления вашей ноги.

Как только система гидроусилителя руля находится на полном давлении, это приводит к тому, что педаль отталкивается от давления вашей ноги.

Диагностика

Для правильной работы гидроусилителя требуется постоянный источник жидкости гидроусилителя руля под давлением. Проблемы в системе ГУР отразятся на работе гидроусилителя.

Точная диагностика гидроусилителя зависит от сочетания понимания его функции с логическим подходом к диагностике. Проблемы с гидроусилителем обычно делятся на следующие категории:

* Проблемы с шумом;

* Медленный или неполный возврат педали;

* Слишком чувствительное торможение; и

* Тормоза с автоматическим включением Примечание. Каждый из них рассматривается в следующих разделах.

Усилитель шума

1. Подтвердите жалобу, обязательно отметив тип шума и время его возникновения. Если шум возникает при сильном усилии на педаль тормоза или при быстром отпускании педали, перейдите к шагу 2. Если шум возникает при слабом усилии на педаль тормоза, на холостом ходу двигателя — без усилия на педаль или при нормальных условиях вождения, перейдите к шагу 3.

Если шум возникает при сильном усилии на педаль тормоза или при быстром отпускании педали, перейдите к шагу 2. Если шум возникает при слабом усилии на педаль тормоза, на холостом ходу двигателя — без усилия на педаль или при нормальных условиях вождения, перейдите к шагу 3.

2. Шум возникает при сильном усилии на педаль тормоза или при быстром отпускании педали: см. шумы при нормальной работе, перечисленные ниже. Скорее всего, слышимые шумы являются нормальными в зависимости от типа условий.

3. Дайте машине поработать, пока двигатель не прогреется до нормальной рабочей температуры. Дублируйте рабочие условия выше и прислушайтесь к шуму.

4. Сравните результаты с нормальными шумами, перечисленными в разделе «Дополнительная информация», и с известной приемлемой системой.

Шумы при нормальной работе

Правильно работающие гидроусилители издают определенные шумы. Эти шумы возникают, по большей части, когда педаль тормоза манипулируют способом, не связанным с повседневным стилем вождения. К общим категориям нормальных рабочих шумов относятся (1) шипящие шумы и (2) лязг/стук.

К общим категориям нормальных рабочих шумов относятся (1) шипящие шумы и (2) лязг/стук.

Гидроусилитель будет издавать обычные шипящие звуки, когда усилие на педали тормоза превышает нормальное (40 фунтов и выше). Шипение особенно заметно, когда автомобиль неподвижен, и его интенсивность будет увеличиваться, когда давление на педаль превышает 40 фунтов. повышается рабочая температура системы. Громкие шипящие звуки при нормальном (от 20 до 25 фунтов) усилии на педаль требуют расследования.

Стук, лязг или щелчки будут слышны при быстром отпускании педали тормоза из-за сильного (от 50 до 100 фунтов) усилия на педали.

Медленный или неполный возврат педали:

1. Запустите насос на высоких оборотах холостого хода.

2. Потяните педаль тормоза назад с усилием примерно 10 фунтов. заставить и отпустить. Измерьте расстояние до половицы.

3. Сделать 100 фунтов. применение тормоза. Отпустите педаль тормоза и измерьте расстояние до половицы. Педаль тормоза должна вернуться в нормальное положение (шаг 2). Если измерения совпадают, перейдите к шагу 5.

Отпустите педаль тормоза и измерьте расстояние до половицы. Педаль тормоза должна вернуться в нормальное положение (шаг 2). Если измерения совпадают, перейдите к шагу 5.

4. Если педаль тормоза не возвращается должным образом, проверьте, свободно ли работает педаль. При необходимости исправьте любое прилипание или заедание.

5. Если тормоза работают автоматически и педаль свободна, проверьте, нет ли засорения в возвратной линии или перегиба соединения между гидроусилителем и бачком насоса. Если обнаружено препятствие или перегиб, перейдите к шагу 6, в противном случае перейдите к шагу 7.

6. При необходимости удалите препятствие или замените линию. Если состояние сохраняется, проверьте, не поврежден ли реакционный конец. В случае повреждения гидроусилитель следует заменить или отремонтировать.

7. Если педаль тормоза свободна от каких-либо заеданий и обратная линия свободна от препятствий, снимите крышку главного цилиндра.

8. Наблюдайте за тормозной жидкостью в бачке, быстро нажимая педаль тормоза на один дюйм.

9. Поверхность жидкости должна иметь движение или излив в передней части резервуара. Незначительное фонтанирование может произойти в заднем резервуаре. Если в переднем бачке не происходит движения или выплескивания жидкости, блок гидроусилителя неисправен и подлежит замене или ремонту.

Выполнение базовой проверки:

1. Двигатель (насос) выключен, нажмите и отпустите педаль тормоза четыре раза, чтобы сбросить все гидравлическое давление гидроусилителя.

2. Нажмите педаль тормоза и удерживайте ее с легким усилием, затем запустите двигатель. Если силовая часть работает правильно, педаль слегка опустится, а затем удержится. Для удержания педали в этом положении потребуется меньшее усилие. Если силовая часть НЕ работает, перейдите к шагу 3, в противном случае перейдите к шагу 4.

3. Если силовая часть не работает должным образом, проверьте уровень в резервуаре насоса. Если уровень низкий, добавьте жидкость и повторите базовую проверку плюс проверку гидравлической герметичности (шаги 4–5). Если уровень жидкости в норме, переходите к шагу 6.

4. Проверка герметичности гидравлической системы рулевого управления: Тщательно очистите гидроусилитель и все шланговые соединения. Запустите двигатель и дайте ему поработать на холостом ходу. Если фитинги шлангов не протекают, переходите к шагу 5.

5. Проверьте гидроусилитель на герметичность. Нажмите на педаль тормоза с усилием примерно 100 фунтов. нажмите и удерживайте, проверяя фитинги шлангов гидроусилителя на наличие утечек. Не удерживайте педаль тормоза при нагрузке 100 фунтов. усилие в течение более пяти секунд за один раз. Если гидроусилитель протекает, он неисправен и подлежит замене или ремонту. Если течи в гидроусилителе или шлангах не обнаружено, не ремонтируйте и не заменяйте их.

6. Уровень жидкости в норме: проверьте натяжение и состояние приводного ремня. Если приводной ремень ослаблен или поврежден, затяните или замените его, как требуется, и повторите базовую проверку (шаги 1-2). Если скорость насоса низкая, отрегулируйте и повторите базовую проверку. Если скорость насоса в норме, выполните проверку расхода насоса и давления сброса.

7. Если производительность насоса ниже минимальной спецификации, замените и повторите базовую проверку. Если все тесты и проверки в порядке, усилитель неисправен и должен быть заменен или отремонтирован.

8. Если силовая часть работает, выполните следующие действия по порядку.

9. Проверка сохранения давления в гидроаккумуляторе: Запустите насос на среднюю скорость, приложите усилие к педали тормоза до 100 фунтов. не более чем на пять секунд, а затем заглушите двигатель.

10. Подождите 90 секунд и нажмите на тормоз. Два или более приложений должны поддерживаться питанием. Если приложения не поддерживаются усилителем, гидроусилитель неисправен и должен быть заменен или отремонтирован. Если приложения работают с питанием, перейдите к следующему шагу.

Два или более приложений должны поддерживаться питанием. Если приложения не поддерживаются усилителем, гидроусилитель неисправен и должен быть заменен или отремонтирован. Если приложения работают с питанием, перейдите к следующему шагу.

11. Тщательно очистите гидроусилитель и все шланговые соединения. Запустите двигатель и дайте ему поработать на холостом ходу. Если фитинги шлангов не протекают, перейдите к шагу 5.

12. Проверьте гидроусилитель на наличие утечек. Нажмите на педаль тормоза с усилием примерно 100 фунтов и удерживайте ее, проверяя фитинги шлангов гидроусилителя на наличие утечек. Не удерживайте педаль тормоза при нагрузке 100 фунтов. усилие в течение более пяти секунд за один раз. Если гидроусилитель протекает, он неисправен и подлежит замене или ремонту. Если течи в гидроусилителе или шлангах не обнаружено, не ремонтируйте и не заменяйте их. Выполните тест на герметичность тормозной системы.

13. Проверка герметичности тормозной системы – Нажмите и отпустите педаль тормоза несколько раз, затем удерживайте педаль нажатой со средним усилием от 25 до 35 фунтов. Если педаль не проваливается, гидравлическая система не протекает. Если педаль отваливается, переходите к следующему шагу.

Если педаль не проваливается, гидравлическая система не протекает. Если педаль отваливается, переходите к следующему шагу.

Педаль отваливается под постоянным давлением – негерметична гидравлическая тормозная система. Проверьте наличие внешних утечек в колесных цилиндрах, суппортах, шлангах и магистралях. Если утечек не обнаружено, необходимы дополнительные диагностические действия.

Сервис

Гидроусилитель не подлежит обслуживанию в полевых условиях. Если блок не работает должным образом, его необходимо заменить. Процесс замены прост, но кровотечение иногда может быть сложным. Предлагаю на выбор методики в этой области. Предполагается, что тормозные системы с гидроусилителем являются самопрокачивающимися, но это не всегда соответствует действительности.

1. Замените любую гидравлическую линию с внешними повреждениями. Установите новые уплотнения для всех отсоединенных фитингов (при необходимости) и установите линейный фильтр гидроусилителя руля. Затяните все фитинги шлангов в соответствии со спецификациями оригинального оборудования.

Затяните все фитинги шлангов в соответствии со спецификациями оригинального оборудования.

2. Промойте всю систему гидроусилителя рулевого управления жидкостью, рекомендованной производителем автомобиля. Заполните резервуар насоса до необходимого уровня.

3. Заблокировать двигатель, чтобы провернуть коленчатый вал без запуска. Заблокируйте колеса, установите трансмиссию в нейтральное положение или включите стояночный тормоз, затем проверните двигатель на 5–10 секунд (избегайте перегрева стартера).

4. При необходимости наполните резервуар насоса. Повторяйте шаг 3, пока уровень не станет правильным.

5. Разрешить запуск двигателя. Запустите двигатель и дайте поработать на холостом ходу. Медленно поверните рулевое колесо от упора до упора несколько раз.

6. Выключите двигатель и проверьте уровень и состояние жидкости. Добавьте или удалите жидкость по мере необходимости. Если жидкость пенится, подождите один час, затем снова проверьте уровень. Повторяйте шаги 5 и 6 до тех пор, пока уровень жидкости не станет правильным и не будет никаких признаков проблем с воздухом.

Если жидкость пенится, подождите один час, затем снова проверьте уровень. Повторяйте шаги 5 и 6 до тех пор, пока уровень жидкости не станет правильным и не будет никаких признаков проблем с воздухом.

ПРИМЕЧАНИЕ. Многие из вас знают, что системы усилителя рулевого управления Ford очень подвержены проблемам, связанным с воздухом. Наиболее эффективным способом удаления воздуха из этих систем является создание вакуума в бачке насоса гидроусилителя руля. Этот метод можно использовать в большинстве систем рулевого управления с усилителем.

Метод прокачки 2:

1. Снимите возвратную линию с гидроусилителя и заглушите конец пробкой или болтом соответствующего размера.

2. Подсоедините отрезок прозрачного шланга длиной от двух до трех футов к обратному порту гидроусилителя. Поместите конец шланга в пустой контейнер емкостью не менее 1 галлона.

3. Заполните бачок насоса гидроусилителя рулевого управления подходящей жидкостью.

4. Заблокировать двигатель, чтобы провернуть коленчатый вал без запуска. Заблокируйте колеса, установите трансмиссию в нейтральное или стояночное положение и включите стояночный тормоз, затем проверните двигатель на 5–10 секунд (избегайте перегрева стартера), медленно нажимая и отпуская педаль тормоза.

5. При необходимости наполните резервуар насоса. Повторяйте шаг 4 до тех пор, пока в обратке от гидроусилителя не будет видно воздуха.

6. Снимите прозрачный шланг с обратного порта и подсоедините возвратную линию к насосу.

7. Разрешить запуск двигателя. Запустите двигатель и дайте поработать на холостом ходу. Медленно поверните рулевое колесо от упора до упора несколько раз.

8. Выключите двигатель и проверьте уровень и состояние жидкости. Добавьте или удалите жидкость по мере необходимости. Если жидкость пенится, подождите один час, затем снова проверьте уровень. Повторяйте шаги 7 и 8 до тех пор, пока уровень жидкости не станет правильным и не будет никаких признаков проблем с воздухом.

Повторяйте шаги 7 и 8 до тех пор, пока уровень жидкости не станет правильным и не будет никаких признаков проблем с воздухом.

Процедура

Используйте любую из этих процедур прокачки при замене или обслуживании любого компонента в системе гидроусилителя. При нормальных условиях вождения воздух, который остается в системе, удаляется, если компоненты установлены правильно и в системе нет ограничений потока. Всегда обращайтесь к руководству по обслуживанию автомобиля для конкретных процедур установки и тестирования.

Промывка гидроусилителя руля

Помимо требования правильного давления, очень важно, чтобы жидкость была чистой. Допуски подвижных частей внутри гидроусилителя таковы, что лишь небольшое количество загрязнений может вызвать неисправность. Особенно это касается золотникового клапана. Допуски, необходимые для образования уплотнения «металл-металл», довольно малы, и любые загрязнения или скопление потускнения могут помешать плавной работе золотникового клапана.