Как обесшумить ваз 2109 – Шумоизоляция ВАЗ 2109 своими руками

Шумоизоляция ваз 2109: рассмотрим подробно

Шумоизоляция Ваз 2109

Шумоизоляция Ваз 2109 – это обязательная процедура, проводимая на автомобилях с громким названием «погремушка». И действительно, уровень заводской «шумки» на автомобилях семейства АвтоВаз настолько плоха, что мечтать о хорошем звуке внутри автомобиля не приходится.

На Ваз 2109 штатная шумоизоляция должна быть отодрана по полной программе, а на ее место приклеены новые и современные материалы, способные в значительной степени повысить акустические характеристики.

Уровень посторонних шумов вынуждает действовать

Ваз 2109 шумоизоляция

Если оставить в покое стандартную шумоизоляцию салона автомобилей со сленговым названием «зубило», то, опять же, уровень посторонних шумов, издаваемых скрипучими пластмассовыми деталями (их в машине очень много), настолько сильный, что впору забыть об установке дорогих акустических систем.

Скрипит все:

- Приборная панель, которая с особым старанием выводит практически все частоты, слышимые ухом человека;

- Полка багажника от нее не отстает, создавая в задней части салона нечто похожее на симфонию, часто напеваемую дикими обитателями болот и лесов.

И вправду, создается такое впечатление, что предметы салона ожили. Полностью потеряв надежду и исключив возможность появления в салоне какого-либо плавного и мелодичного звука музыки, пластиковые составляющие создали в «девятке» собственный оркестр.

Шумоизоляция ваз 2109

Не стоит отчаиваться владельцам такого автомобиля. Править бал дилетанты будут не долго. Достаточно провести лишь грамотную шумоизоляцию, включающую обработку различных элементов салона, как результат не заставит себя долго ждать.

Материалы

Именно материалам, представленным ниже, предначертано стать роковыми убийцами всех посторонних шумов:

- Начнем с вибропласта – материала, напоминающего собой замазку, нанесенную на лист фольги. Вибропласт, в основном, используют для обработки голых металлических поверхностей.

Примечание. Считается, что для обработки поверхностей вибропластом, те не нужно нагревать. С другой стороны, как советуют эксперты, использовать фен все же надо, чтобы материал лучше прилегал к поверхностям. Листы материала желательно ставить встык, без нахлеста.

- Не менее популярным материалом считается визомат. Внешний его вид напоминает линолеум. На материале имеется клеевой состав, который идеально соединит материал с пластиковыми деталями. Напомним, что в «девятке» их немало.

Визомат

Примечание. Несмотря на эти свойства, визомат клеят и на металлические поверхности, только те надо заранее хорошенько обезжирить и разогреть в обязательном порядке. Однако, по сравнению с вибропластом визомат имеет недостатки: им сложнее оклеивать сложные рельефы. Кроме того, визомат может попросту «поплыть» от высокой температуры. С другой стороны, с визоматом проще работать.

- Битопласт, представляющий собой материал поролоновый с клеем, пропитанный для надежности битумом. Идеально подходит для проклейки торпеды(см.Шумоизоляция торпеды автомобиля всегда необходима) и других элементов автомобиля. Наносить легко и просто;

- «Пенка» или пенополиуретан. Хороший материал для проведения не только шумо-, но и теплоизоляции. Практически не впитывает влагу. Такую пенку называют еще СПЛЭН, если толщина составляет 4 или 8 мм. Этот материал идеально подходит для обработки пола, хотя своего клеевого состава не имеет;

- Декор – материал тоже СПЛЭН, только с наружным слоем из дермантина. Идеальный материал для отделки багажного отсека.

Что касается отделки передка моторного отсека и капота, то лучше всего для этого подойдут готовые комплекты. Как правило, в них входят такие же материалы: СПЛЭН, вибропласт, липлен и другие.

Инструменты

С материалами разобрались.

Теперь о том, какие собственно инструменты нужны для осуществления процедуры:

- Технический фен или строительный, как его еще называют, будет нужен в обязательном порядке. Им надо будет разогревать поверхности и клеевой состав материалов перед нанесением;

Фен строительный

- Резак тоже технический, строительный, специальный. Таким очень легко проводить раскройку материалов – инструмент всегда острый, ведь на него предусмотрены сменные лезвия;

- Специальный скребок автомобильный для стекол, который надо обернуть какой-нибудь плотной тканью. Этим самодельным шпателем будем разравнивать материал после наклеивания.

Алгоритм проведения процедуры своими руками

Шумоизоляция на ваз 2109

Итак, приступим:

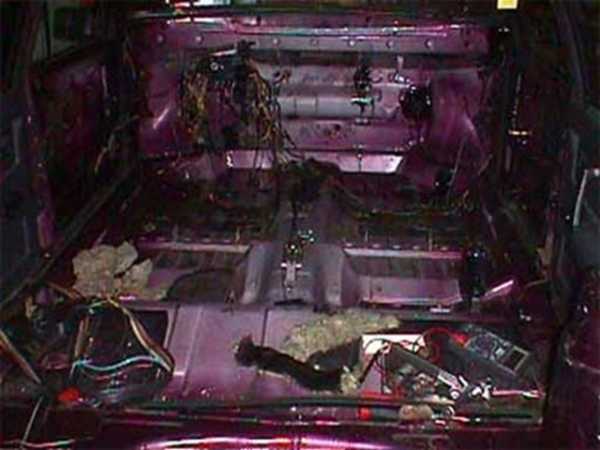

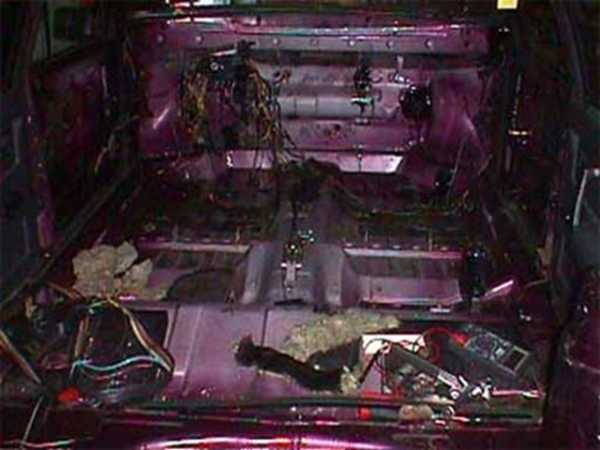

- В первую очередь надо будет разобрать весь салон «девятки», включая кресла, накладки и торпедо.

Примечание. Некоторые рекомендуют снимать и отопитель, слив прежде ОЖ. Как раз, можно будет печку модернизировать, проклеив стыки воздуховодов и отрегулировав правильно заслонки.

- Далее надо акцентировать внимание на заглушках, которыми закрыты отверстия в днище кузова. Те, которые вызывают сомнения, надо заменить и хорошо загерметизировать. В противном случае, попадания влаги в салон в дождливую погоду не избежать.

Моторный щит

Теперь начинаем собственно процесс «шумки».

Начинать рекомендуется с моторного щитка «девятки»:

- Протираем в первую очередь поверхность тряпкой, которую заранее смачиваем в растворителе или другом обезжиривателе;

- Наносим вибропласт. Делать это рекомендуется в два слоя, не забывая материал прогревать, чтобы он лучше приклеился;

- Затем наносится слой СПЛЭН.

Остальная часть салона и пол

Заводская «шумка» 09

Продолжаем:

- Оклеиваем «вибро» остальную часть салона, включая днище автомобиля. Отдельные части, которые нуждаются в большей обработке, рекомендуется проклеивать дважды.

Примечание. Что касается вентил-ых отверстий, то их рекомендуется восстановить. Можно брызнуть внутрь немного мовиля.

- Вторым этапом будет оклейка пенополиуретаном;

- Что касается днища, то вторым слоем здесь надо уложить пенку, толщиною 8 мм.

Примечание. Не забываем сделать соответствующие вырезы под педали.

Арки и запаска

Шумка арок и места под запаску

Это уже части автомобиля с неровным рельефом. Здесь придется потрудиться немало.

Самодельный шпатель тут не поможет так, как на ровных поверхностях. Придется все делать аккуратно.

Вторым слоем на арки идет декор.

Крыша

Что касается потолка автомобиля, то вибропластом обрабатывается в данном случае промежутки между поперечинами крыши. Материал разрезается на куски, которые и оклеиваются соответствующим образом.

Второй этап подразумевает оклеивание СПЛЭН. Это легко сделать, используя двусторонний скотч.

Примечание. Пользуясь случаем, можно проложить электрический провод по крыше в багажник, сделав там освещение – удобно и очень полезно.

Двери

Двери «девятки» и их акустическая обработка

Про штатную изоляцию в данном случае и говорить не стоит. Здесь она выполнена по минимуму, но несмотря на это, придется с ней повозиться. Дело в том, что на антикор и штатную изоляцию материалы не приклеятся.

Примечание. Надо не забыть после проведенных работ, восстановить антикор, используя мовиль и мастику.

Вот что рекомендуется знать, проводя «шумку» дверей:

- Наружная часть оклеивается визоматом;

- Всю поверхность дверей рекомендуется оклеить цельным куском СПЛЭН;

- Если подразумевается установка фронтальной акустики в двери, то последние надо обработать по полной, отделывая всю поверхность на 100 процентов, включая и технологические отверстия.

Пластиковые составляющие и их отделка

В «девятке» много пластиковых элементов

Выше был представлен алгоритм проведения «шумки» металлических частей автомобиля, железа. Теперь собственно про обработку пластиковых элементов. Как и говорилось, в Самре их предостаточно.

Начали:

- Используем визомат, который лучше клеить целиком;

- В местах соприкосновения деталей между собой, рекомендуется клеить полоски битопласта.

Примечание. Следует знать, что правильно оклеенные детали не должны более издавать скрипов или каких-либо других посторонних звуков.

Продолжаем:

- Начинается оклейка пластиковых деталей с багажного отсека;

- Снимаем все детали и накладки;

- Клеим битопласт на соединения, в местах между полом и накладкой задней стойки;

- Сами пластиковые детали обрабатываем визоматом;

- Заднюю полку не забываем, зафиксировав на ней материал скотчем;

Задняя полка «девятки»

- Чтобы предотвратить появление скрипов, рекомендуется смазать замки задней спинки кресла;

- Не забываем накладки стоек оклеить изнутри материалом визомат, можно полосками или полностью;

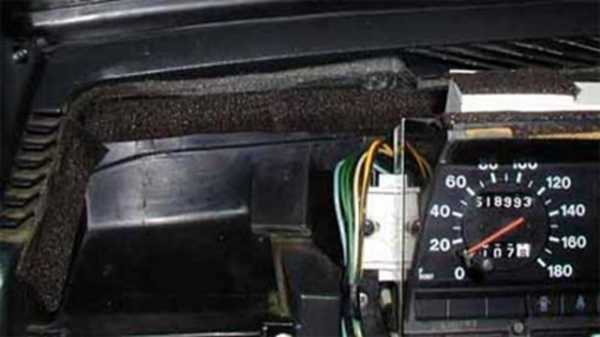

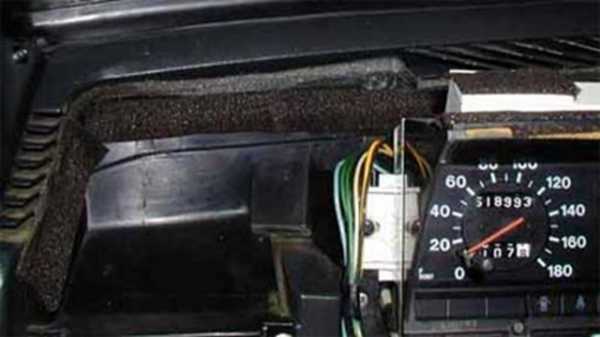

- Дальше переходим к обработке панели приборов. Сначала часть торпеды оклеиваем 4-х миллиметровой пенкой. Речь идет о той части торпеды, которая напрямую соприкасается с кузовом.

Примечание. Что касается нижних частей торпеды, полки вещевого отсека и зон под динамики, а также боковин передней панели, то оклеиваем их лучше визоматом и битопластом поверх. Не забываем устранить видимые щели: особое внимание уделяем щелям, которые находятся между печкой и воздуховодами.

- Обработать надо также козырек комбинации приборов. В этом случае используем визомат;

Комбинация приборов

- Защелки металлического типа стоит обработать герметиком, чтобы исключить их дребезжание;

- Что касается бороды, то ее тоже лучше обработать визоматом и битопластом;

- Крышку бардачка желательно изнутри оклеить визоматом, а на нижнюю часть поставить кусок ковролина, который зафиксировать двусторонним скотчем.

Шумоизоляция высокой панели ваз 2109

В конце салон собираем на место.

Заключение

Напоследок, скажем, что добиться тишины дорогих иномарок после проведенных работ на «девятке» не стоит. Как ни усердствуй, этого уровня в домашних условиях никак не добиться. С другой стороны, результат не может не радовать.

Видео и фото – материалы помогут вышеприведенную инструкцию закрепить основательно. Работая своими руками, можно многому научиться и сделать «шумку» даже лучше, чем это предусматривается.

Цена такой услуги в специальных мастерских очень высока, что для многих владельцев «девятки» исключает ее проведение.

avtozvuk-info.ru

Шумоизоляция ваз 2109 — Как отремонтировать ВАЗ

‘Погремушка’… К сожалению, так называют не только разновидность игрушек для грудничков. Это прозвище также носят модели ВАЗ 2108-99 за то, что даже в новой машине все детали салона скрипят и гремят довольно сильно, особенно если машина с высокой приборной панелью (ВП). Мой автомобиль не был исключением, поэтому через какое-то время эксплуатации я понял, что так больше не могу. Нужно было что-то делать — и я принялся искать подходящее решение этой Проблемы (с большой буквы ‘П’)

Хочешь сделать хорошо — Do It Yourself

Почитав отчеты про Иваново, решил — обязательно поеду, только выберу время (это был февраль 1999). Но потом узнал о возможности заказать готовый комплект и установить его самому. Уверенность в поездке пошатнулась… Тем более что обозначился фронт работ по электрике:

— провода для акустики

— установка эл.замков в задние двери

— установка ЭСП,

— освещение багажника,

— доп. стоп-сигнал (нормальная инсталляция)

— замена ЧЯ старого образца на новый

— подключение доп. датчиков (уровня тосола, омыв. жидкости…)

— и еще сигнализацию хотел привести в порядок.

Имело смысл сделать все это заодно с шумоизоляцией (ШИ). Потом в конференции появился VadimAB, я записался к нему одним из первых. До меня они сделали три машины, из них одна 2109. Вариант заманчивый — никуда ехать не надо, ребята ставят ШИ, а я разбираюсь с электрикой. Но… Ничего плохого говорить про Вадима не буду (его и так ругают в конференциях), только я приехал, посмотрел на них и на процесс работы и отказался.

И решил все делать как обычно, т.е. самому. В общем-то решение было единственным изначально — такой объем работ по электрике за день не сделаешь. Следующий вопрос — материалы.

‘Динамат’ отверг сразу: дорого. Задемпфировать двери под установку передней акустики — еще куда ни шло, но всю машину… Про ‘NoiseBuster’ тогда ничего не слышал, оставался Стандартпласт (СТП). Кто-то его хвалит, кто-то ругает — разобраться во мнениях затруднительно… Поговорил по поводу шумоизоляции ваз 2109 с Вадимом-Блюзмобилем, тем более что он является официальным дилеромустановщиком СТП. И он сказал, что: ‘… материал ‘ничего’, особенно тот, с фольгой (вибропласт), но в комплекте (стандартном) его ‘кот наплакал’, но если всю машину им оклеить, то будет ‘нормально». Вадим для меня авторитет, да и сам я склонялся к такому варианту, поэтому решил: не буду брать стандартный комплект на 2109, а закажу 1.5-2 Х материалов в Иваново и не спеша сам все установлю.

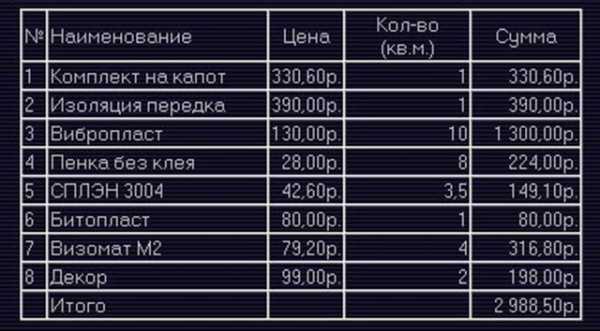

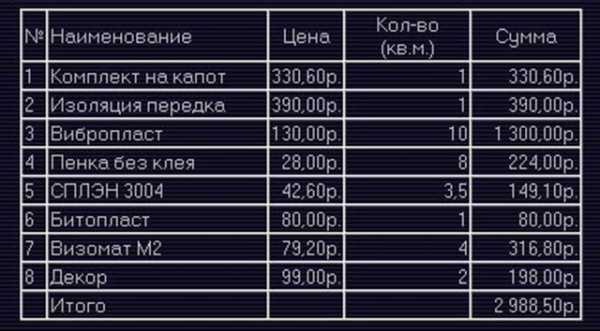

Сказано-сделано, согласовал все эл. почте, после недельной переписки окончательная смета была готова. Привожу ее в полном виде, цены по состоянию на 26.03.99:

Всего получилось порядка $130 за почти двойной комплект. Вопрос с пересылкой решился сам собой — у них была оказия в Москву. Получив на Шаболовке заказ, заплатил 100р. за доставку.

Названия материалов требует расшифровки. Приведу лишь краткое описание, подробные характеристики можно найти на сайте СТП.

Основной вибропоглощающий материал, который я использовал при обработке металлических поверхностей. Очень похож на лист замазки (напоминающей строительную или герлен), раскатанный по фольге средней толщины.

Особенности:

Считается, что при оклейке вибропластом нагревать поверхности не нужно. Не согласен! Вернее, поклеить-то можно, но на самом деле пятно контакта не будет 100%, особенно если фольга помята. Или нужно работать летом в жару, когда на улице 30+ и материал разогрет на солнце. Я работал при +10С, поэтому грел феном обе поверхности, прикладывал, опять грел и потом разглаживал с применением грубой физической силы. И сам, кстати, при этом грелся

Ребята из СТП не рекомендовали класть листы вибропласта внахлест, поэтому я применял такую схему: сначала укладывал внахлест, затем обрезал по границе чуть-чуть с напуском, хорошенько грел стык и разглаживал. Замазка растекалась и образовывала одно целое, а слои фольги немного налезали друг на друга — ничего страшного. Разумеется, что такая тактика необходима только при тотальной оклейке.

Визомат

Синтетический материал, напоминающий тонкий линолеум, только пожестче, особенно на холоде. Имеет клеевой слой. Мне прислали визомат толщиной 1,5 мм, хотя заказывал двухмиллиметровый. Правда, количеством побольше. Его наклеивал в основном на пластмассовые детали.

Особенности:

На железо клеить 1.5 мм не имеет смысла, только 2 мм. Лучший вариант — это М3 , он 2.5 мм и со слоем фольги. Но я про такой только слышал. Требует очень хорошего разогрева и обезжиривания поверхностей. Значительно хуже вибропласта повторяет сложный рельеф. При нанесении на теплонагруженные участки может ‘поплыть’. Такой пример: под концевик багажника я подложил стопку из 4-х кусочков визомата. Так если подергать за верхний, то все 4 слоя двигаются туда-сюда! В общем, качество клеевого слоя оставляет желать лучшего. Хотя может у них был временный сбой на заводе?

На дно кухонной мойки с обратной стороны поочередно наклеил одинаковые куски материалов. И с вибропластом струя воды создавала меньший шум, чем с визоматом.

Битопласт

Отличная вещь, для каждого ‘зубильщика’ просто must have! Представляет собой поролон (бывает разный, но я брал 3 мм ) пропитанный битумом и с клеевым слоем. Идеально подходит для проклейки торпеды и других пластмассовых частей, значительно лучше поролона, т.к.

имеет клеевой слой — нарезай да приклеивай,

не скрипит

пропитка битумом придает материалу некоторые клеящие свойства, поэтому аккуратно проклеенный козырек торпеды стоит как влитой.

Материалы, расположенные сверху вниз:

Липлен

Битопласт (нарезанные полоски)

Визомат М2

Вибропласт

На разрезе виден СПЛЭН 3004, сверху наклеен Декор.

Пенка без клея — тот же СПЛЭН, но в два раза толще (8 мм)

‘Пенка’

Это пенополиуретан, встречается в виде ‘туристических ковриков’, отличный тепло — и шумоизолирующий материал. Не впитывает воду, неплохо тянется. Я брал часть 8мм и 4 мм с клеевым слоем (четырехмиллиметровая пенка идет как СПЛЭН 3004) для вертикальных поверхностей и 8мм без клея для пола.

Декор

Тот же СПЛЭН, только со слоем дерматина черного цвета для декоративной отделки багажника и задних арок колес, по внешнему виду немного страшноват, но с другой стороны, у меня в багажнике никто не ездит

Кусочки вибропласта можно было нарезать и побольше. Хотя и с такими, разумеется, эффект есть.

Перед наклейкой липлена все хорошо промовилил и просушил.

Эти фото несколько нарушают очередность этапов — капот обрабатывал в последнюю очередь. Хотя может имеет смысл наклеить комплект ШИ сначала на капот в качестве тренировки.

Инструменты

Прежде всего — строительный фен, без него не обойтись. Для раскройки использовал резак с отламывающимся лезвием и ножницы, которые при резке материалов с клеевым слоем слегка смазывал машинным маслом. Вибропласт и визомат разравнивал скребком для льда, обернутым несколькими слоями сукна. Пробовал приспособить для этой цели узкий валик, но он сразу же сломался

Для начала провел тотальную разборку салона, слил тосол, снял печку. Удобный случай как следует ее перебрать. Штатную изоляцию выбрасывать не стал, а вывесил ее сушиться. Влага под ковриками была. Осмотрел все резиновые заглушки в днище, вызывавшие подозрения посадил на мастику.

Установщики не настаивают на снятии печки, я же из салона вынес все.

Со стороны водителя самое неудобное место, чтобы все наклеить, нужно много крепких нервов…

Начал с передка. Слегка смоченной в ацетоне тряпкой протер железо, наклеил заготовки вибропласта. потом положил второй слой. Хорошо прогревал листы, старался прижать их и разровнять как можно лучше.

Потом оклеил вибропластом все остальное, иногда наносил второй слой. Места для двойного слоя выбирал интуитивно. Дополнительно задемпфировал щиток передка, арки передних колес, тоннель над резонатором, часть заднего сиденья и место под ногами водителя и пассажира.

Похоже на космический корабль, не правда ли?

Арки задних колес не очень удобно оклеивать — сложная форма…

… но ниша запасного колеса еще хуже.

На крышу наклеил куски вибропласта в размер между поперечинами. Заодно починил антенну — ее ставили на сервисе… От плафона протянул провода для освещения багажника, бросил провод для дополнительного стоп-сигнала.

Внутри визомат и вибропласт.

Видно, как установлены электрозамки дверей.

На наружную часть двери наклеил куски визомата, а потом всю поверхность заклеил пенкой СПЛЭН 3004, цельным куском. В передних дверях, где демпфирование обусловлено также и установкой акустики, визомат наклеил на обе поверхности внутренней части двери.

В багажнике место под номером заклеил визоматом, куски вибропласта нанес на внутреннюю часть задних крыльев (если они так называются). Тоже пришлось смывать и потом восстанавливать антикор — на него ничего не клеится.

На передок использовал пенку из комплекта, с клеевым слоем. Ее поклеил встык, швы заклеил бумажным скотчем. На крышу прилепил листы 8 мм пенки в размер между поперечинами. Пенку без клеевого слоя крепил на двусторонний скотч, нарезав его небольшими кусочками.

Пенка прекрасно крепится на двусторонний скотч. Его применяют при настилке ковролина.

На пол пенку положил цельным куском, немного внахлест на щиток передка. Под педаль сцепления и газа сделал вырезы.

Для оклейки арок колес и пола багажника использовал ‘декор’. Качество клеевого слоя в этом ‘сэндвиче’ не очень высоко, поэтому местами ‘декор’ отклеивается. Особенно это проявляется на поверхностях сложной формы и в жару. На тот момент я не знал о существовании пластмассовых кожухов для багажника, иначе обязательно интегрировал бы их в свою конструкцию.

Арки задних колес и пол багажника оклеил ‘декором’. Швы заклеил черной изолентой, но со временем она отклеилась.

Хорошие результаты дает сочетание пенки и визомата, наклеенного сверху. Стандартпластовцы рекомендуют применять это сочетание для достижения наибольшего шумопоглощения. Кстати, штатная ШИ выполнена именно по этому принципу, поэтому я и не стал ее выбрасывать. Такую композитную конструкцию я применил позднее, на втором этапе ШИ авто.

Пластмассовые детали

Если даже кое-как поклеить вибропоглощающие материалы, побросать поверх куски пенки, то уже можно наблюдать эффект от проделанного. Но про обработке пластмассовых деталей такой подход неприемлем — ‘погремушку’ нахрапом не возьмешь! Если поставлена цель искоренить все пластмассовые скрипы, то здесь нужна основательность и последовательность. Вдобавок нужно учитывать следующее: при снижении общего уровня шума станут слышны даже те скрипы, о существовании которых ранее сложно было догадаться. Знаете ли, меня иногда напрягает негромкое позвякивание ключей в замке зажигания…

Общие положения

Все пластиковые детали демпфировал визоматом — это устраняет ‘звонкий’ пластмассовый звук при постукивании. Материал наносил иногда по всей площади, иногда только фрагментами. Например, можно наклеить несколько лент шириной 3-4 см по диагонали детали, а можно цельный кусок по центру размером 1/3 площади. Нужно прикидывать также увеличивающийся вес детали и обоснованность тотального покрытия.

На все поверхности, которые соприкасаются либо друг с другом, либо с корпусом авто, наклеивал битопласт. В основном применял полоски шириной 15-20 мм, клеил их вровень с краем (там, где не будет видно, надо сделать с напуском), но также часть деталей заклеивал целиком. Правильно обработанная деталь не должна издавать никаких звуков при интенсивном пошатывании на своем месте.

Обработка пластиковых деталей требует подробного описания, тем более что иллюстраций по некоторым этапам не так много… Начну по порядку.

Багажник

Перед началом ШИ у меня были сильные скрипы в обозначенном районе. Когда снял весь пластик, то сразу увидел места, в которых боковые полочки (на которые опирается задняя полка) трутся о кузов в районе штыря, фиксирующего спинку сиденья — в этих местах была потерта краска. На внутреннюю поверхность полок между ребрами жесткости наклеил визомат. Битопласт надо клеить на места соприкосновения с железом и с накладкой задней стойки.

Между ребрами жесткости видны куски визомата.

Динамик и саморезы посажены на герметик.

На краю видна липучка, над динамиком — полоска битопласта.

И вообще освещение багажника очень удобная весчь

Чтобы свести к минимуму шум от полки, на открывающуюся ее часть приклеил липучку, а остальные места контактов проложил битопластом. Теперь полка практически не трясется. Хотя не мешало бы сзади на нее надеть уплотнитель от ВАЗ 2104.

На саморезы капнул немного Момента, а изолента отклеилась, зараза…

Задние ремни безопасности демонтировал, вставляющуюся декоративную накладку приклеил суперклеем.

Спинка заднего сиденья может скрипеть сама по себе, пришлось смазать литолом замки, рычаг и направляющие проволочки; подложить под них полоски битопласта. Все, больше скрипеть вроде как нечему.

Накладки стоек

Всего их 8 штук: две передние, две задние и по две центральные. Передние заклеил визоматом полностью, остальные — полосками по диагонали. Где имеется контакт с металлом или другой пластмассой, наклеил битопласт, в частности возле отверстий под саморезы. Достаточность обработки определял просто: установленные детали не должны хлюпать при постукивании.

Торпедо

Самая ответственная часть. Состоит из козырька, накладки, двух половинок рулевой колонки, накладки воздуховодов, ‘бороды’ и основания.

Основание крепится к кузову в пяти точках — два ушка по бокам, саморез в бардачке и два снизу торпеды — слева и справа. Ушки же часто ломаются; сломалось одно и у меня. Приклеил его там же суперклеем, держится прочно, но все равно пришлось усиливать крепление, т.к. вес торпеды увеличился из-за ШИ.

Есть вариант крепления торпеды к печке саморезами, также вариант укрепления ушек металлом. Верхним краем торпеда входит в резинку лобового стекла; чуть ниже прижимается задней стенкой, но не к щитку передка, а к усиливающей балке (она с отверстиями). Решил привернуть торпеду посередине к этой балке. Для этого на установленной торпеде просверлил отверстия в районе направляющих воздуха на лобовое стекло. Потом притянул конструкцию тремя саморезами длиной 50 мм. Чтобы не сломался пластик, под винты подложил большие шайбы и замазал герметиком.

Если снять накладку воздуховодов, то как раз по центру фото окажутся точки крепления торпеды к балке.

Ту часть торпеды, которая прилегает к кузову, оклеил тонкой пенкой. Нижние участки (полка под бардачком, площади под динамиками и бока) обработал изнутри визоматом и поверх него битопластом. Заодно устранил щели между печкой и воздуховодами, подложив пенку и битопласт.

Крышки воздуховодов не стал оклеивать пенкой изнутри, хотя можно было бы для лучшей теплоизоляции. По всему краю пустил полоску битопласта шириной порядка 15-20мм снаружи и внутри.;

Кое-где виден серый поролон — более ранние попытки провести ШИ. Даже комбинация приборов не избежала обработки битопластом и пенкой

Кусок сукна местами закреплен двусторонним скотчем — он устраняет шумы от проводки. Because битопласт уже кончился …

На накладку торпеды (металлическую, со слоем чего-то вспененного) ничего не наклеивал. Вполне достаточно битопласта на крышке воздуховодов — при пошатывании на своем месте она не должна издавать скрипов. Кстати, могут скрипеть места соприкосновения ребер, направляющих воздух на лобовое стекло, с накладкой торпеды. В этом случае можно либо наклеить полоску битопласта (можно черную тряпичную изоленту), либо просто смазать места контакта литолом. Особенно такие скрипы могут проявляться при включенной печке, когда все детали нагреваются и расширяются

Козырек торпеды оклеивал визоматом и полосками битопласта. Очень важно посадить на герметик железные защелки, которые зацепляются за накладку — они постоянно дребезжат…

Металлический кронштейн ‘конкретно’ залит герметиком. И помогло!

Наклеить цельный кусок на верхнюю часть не позволяют ребра жесткости. Для верности сверху положена еще одна полоска.

Если дребезжат кнопки на своих посадочных местах, то их можно укрепить тонкими кусочками замазки, либо нанести немного черного (прозрачного) силиконового герметика. На салазки от приемника тоже наклеил визомат.

Козырек в сборе.

Дополнительно укреплять козырек не стал. Однако мысль с уголком хорошая — достойна повторения.

После всех проделанных операций козырек держится как влитой, однако его можно укрепить дополнительно. Про это писал VadimAB в конференции. Делается так:

— снимается левый дефлектор печки

— берется металлический уголок 25Х25 (подойдет от детского конструктора) и крепится одним концом к левой боковине козырька винтом М4(М5) таким образом, чтобы другой конец уголка приходился точно под саморез крепления накладки воздуховодов.

Если после этого установить дефлектор на место, то он закроет собой уголок и винты крепления.

Половинки кожуха рулевой колонки оставил как есть — это чуть ли не единственная (!) деталь в автомобиле, на которую уже нанесена заводская шумоизоляция в виде полиуретановых полосок.

Остальное

‘Борода’ оклеивается визоматом, по краям полоски битопласта. Самое время подкорректировать форму бороды над педалью газа. Пластмассовые ушки торпеды, к которым крепится верх бороды, у меня отломались. Одно я приклеил суперклеем, а другое потерялось. Поэтому ‘бороду’ пришлось крепить саморезами к ушкам козырька при помощи железных скобок — ‘гаек’ для саморезов. Конечно, это не есть правильно, но и так вся конструкция прекрасно держится и не шатается.

Справа на фото ‘борода’ подрезана таким образом, чтобы нога в зимней обуви не цеплялась за пластик в районе педали газа.

И печка в ноги при этом дует лучше.

Такая тотальная оклейка визоматом необязательна.

Фонарики освещения багажника можно разместить в этой детали.

Дефлекторы

Центральное сопло в печке не заклеивал — использую его летом в качестве вентиляции, да и зимой при прогреве машины частенько открываю. Поэтому пенкой заклеил только левую половину сопла в печке, а соответствующую половину центрального дефлектора зафиксировал суперклеем. В правой половине смазал литолом все точки крепления лопастей. Боковые дефлекторы тоже смазал, а чтобы они не скрипели и не вываливались из своих мест, обернул их черной тряпочной изолентой (только китайского производства — в ней больше клея!)

‘Обработанные’ дефлекторы прекрасно держатся на своих местах, не скрипят и при необходимости легко демонтируются

И это оказалось очень удачно — от тепла изоленту размякла и дефлекторы прочно зафиксировались на своих местах. Кстати, я довольно высоко оцениваю эту изоленту как прокладочный материал, если кто-то не сможет найти битопласт, то его можно заменить изолентой.

Крышку ‘перчаточного ящика’ оклеил визоматом изнутри, защелку смазал литолом. Внутренность выклеил ковролином, использовав полоски двустороннего скотча. Теперь в ‘бардачок’ можно бросить что угодно и не ожидать громыхания на всех ухабах!

Накладку тоннеля пола тоже оклеил визоматом, на участок перед рычагом КПП наклеил прямоугольный кусок ковролина. Воздуховод выкинул, сопло заглушил куском поролона, но не целиком. Оставил щель шириной порядка 15мм для того, чтобы воздух попадал в тоннель. Теплый тоннель в холодную погоду добавляет в авто еще немного уюта …

Сборка

Всю штатную ШИ разложил по местам, закрепил скотчем провода, проходящие по полу. Отчищенный ковер расстелил по полу, прикрутил все пластмассовые накладки саморезами, установил сиденья. Некоторые трудности возникли при установке тоннеля пола на место из-за бОльшей толщины покрытия. Также пришлось немного подрегулировать педали — подрезал пенку под педалями газа и сцепления.

Должен отметить, что салон довольно безболезненно перенес увеличение толщины покрытия — в конце концов все стало на свои места. Только передние кресла двигаются вперед-назад с бОльшим усилием, немного цепляются за поднявшийся ковер.

Оценка результатов

На чудеса и волшебное превращения ‘зубила’ в BMW конечно же не рассчитывал. Много в машине и таких мест, которые не удается изолировать. Например, уплотнители дверей и стекол — конструкция устаревшая, отлично пропускают шум, особенно на высокой скорости.

Первое, что поразило при первой поездке после ШИ, так это ‘проглатывание’ трещин и мелких ухабов. Кузов намного лучше гасит удары и вибрацию, машина не вздрагивает целиком от малейшей трещины на дороге. Наверное, похожие ощущения должны быть от ‘проваренного кузова’.

Вдобавок намного меньше стала ощущаться скорость. Раньше при скорости 120км/ч я начинал чувствовать, что еду быстрее обычного… Теперь же со скорости 90 и до 160 практически нет разницы, ну разве только ветер за окном шумит посильнее.

Второе — это салон. Торпедо НЕ СКРИПИТ и НЕ ГРОМЫХАЕТ, а багажник ведет себя как будто у меня седан И если что-то гремит сзади, то это только вещи в багажнике!

Шум от двигателя тоже уменьшился, но не так как хотелось бы. Причину я выяснил и ликвидировал, но уже на втором этапе ШИ. Коробка стала потише, шум от дороги также заметно снизился. Хотя если на дороге плохой асфальт (с крупным гравием), то такой шум пробивает все заслоны насквозь …

Двери закрываются намного тише и глуше, вот если бы еще и замок переделать… Например на ‘Фелиции’ точно такая конструкция замка, отличие лишь в том, что часть деталей пластиковые. А закрывается он просто неслышно! Были в конференции всякие способы борьбы с замком, но это все не выход…

Крыша теперь просто железная, капли дождя слышно только на заднем стекле — оно не триплекс. Особой разницы после обработка капота не ощутил, ну да ладно, время остывания двигателя проверю зимой.

Так как вместе с ШИ приводил в порядок печку, то она стала греть лучше. Да и вообще, в салоне по субъективному восприятию, стало как-то уютнее…

Никаких замеров по шуму я не проводил, но думаю, что минимум три децибелы удалось снять. Сравнить могу только с ‘Фелицией’. По уровню шума моя машина явно приблизилась к ней, а вот по уровню ‘вздрагивания кузова’ думаю, даже будет получше. Но главное не это — намного комфортнее стало ездить в автомобиле. Мой брат (как сторонний наблюдатель) утверждает что ‘…это совсем другая машина’. Где-то я с ним согласен, может просто отношусь более скептически к своей работе. Но уж чего нельзя не заметить, так это трамвайные пути. Теперь переезд через них на скорости 60 км/ч не напоминает землетрясение в 7 баллов по шкале Рихтера, пережитое в трамвае, а воспринимается как кратковременное неудобство…

Минусы

Даже не знаю что сказать… Так как все делал сам, то каких либо глюков не было по определению. Попутно с шумоизоляцией своего ваз 2109 починил все что требовалось и остался очень доволен этим фактом. Единственное, что можно отнести к отрицательным моментам, так это увеличения веса авто где-то на 25-30 кг. Да и двери потяжелели — не стоит долго держать их открытыми.

Вот вроде и все… В целом результатом доволен, ничуть не жалею о проделанной работе. Хотя и проглядывает в моих действиях некоторый максимализм: больно достали меня заводские default-установки. С зубилом по-другому просто нельзя — в инструкции ведь сказано: ‘…после сборки обработать напильником’ Только пропарился со всем этим я довольно долго, сколько — не скажу, не буду расстраивать…

portalvaz.ru

ВАЗ 2109 шумоизоляция

Автомобилю ВАЗ 2109 шумоизоляция не нужна. Это преувеличение, но меньшее, чем утверждения работников автосервисов о том, что, заказав у них шумоизоляцию, вы решите серьёзную проблему вашей «девятки». Давайте разберемся, почему так.

Вернуться к оглавлению

Источники шума

Все шумы в салоне автомобиля относятся к одной из пяти групп, в зависимости от источника звука:

- Внешние источники. Звуки генерируются снаружи автомобиля, их создают другие участники дорожного движения. Это шум моторов, шорох колёс, сигналы клаксонов. Звуки могут исходить от пешеходов — разговоры, радиотрансляции, возгласы. Это могут быть звуки природы или техногенные шумы.

- Автомобиль создает шум при контакте с дорогой. Эти звуки сильно зависят от дорожного покрытия и скорости движения. К ушам водителя и пассажиров они приходят разными путями. Первый путь — по воздуху и через окна и кузовные панели. Второй — через элементы подвески и другие части конструкции автомобиля.

- Звуки при контакте машины с атмосферой зависят от скорости. Генерируются самим кузовом во взаимодействии с набегающим потоком воздуха. Сильно зависят от обтекаемости кузова, наличия щелей и нештатных элементов кузовного тюнинга.

- Есть источники шумов внутри автомобиля, но не в салоне. Это звук работающего двигателя, рёв и хлопки в выпускном коллекторе и глушителе, стуки в подвеске.

- Источники в салоне машины — это скрип приборной панели, грохот разбросанных в багажнике запчастей и инструментов. Звук магнитолы, наконец.

Борьба со звуками разных групп имеет принципиально разный характер, требует специфических приёмов и отличается разной степенью актуальности для вашего ВАЗ 2109.

Вернуться к оглавлению

Тщетная борьба с внешним шумом

Борьба с внешними звуками часто заявляется как главный предмет заботы автосервисов. На СТО для ВАЗ 2109 шумоизоляция предлагается в большем или меньшем объёме. Чтобы обесшумить автомобиль, его крышу даже оклеивают толстым слоем звукоизоляционного материала. На самом деле такая оклейка может вас защитить разве что от звука пролетающего над крышей авто вертолёта. Подавляющее большинство других звуков — полицейские сирены, спецсигналы скорой помощи и пожарной команды, разговоры пешеходов, музыка из открытых окон других авто, треск моторов проезжающих мотоциклов и многое другое —распространяется практически параллельно вашей крыше и её колебаний не возбуждает. Все эти звуки попадают в салон вашего авто прежде всего через окна, причем даже если они закрыты.

Стоит ли упоминать, что окна не подлежат звукоизоляции просто потому, что через битумную мастику плохо видно. Кроме того, полная тишина в салоне не только не нужна, но даже опасна. Хотя бы потому, что водитель должен слышать сигналы полицейских и других специальных автомобилей. Заводская шумоизоляция обеспечивает достаточную слышимость.

Вернуться к оглавлению

Звуки от контакта с дорогой и воздухом

Звуки, генерируемые при контакте машины с дорогой, передаются в салон не только, и даже не столько через воздух, сколько через элементы конструкции — ступицы колёс, амортизаторы, рычаги, корпус автомобиля. Камешки, вылетающие из-под колёс, ударяются о подкрылки или колёсные арки, и звук доносится в салон через вибрацию кузова. Оклейка днища шумоизоляционным материалом несколько меняет частотные характеристики звуков, проникающих в салон, но их интенсивность меняется незначительно. Важно, что такие звуки весьма информативны. При значительном шуме такого рода следует снизить скорость и по возможности выбрать более подходящий для езды участок дороги.

Шум, возникающий при взаимодействии автомобиля с воздухом, возникает в основном не на больших плоскостях днища, крыши и дверей. Он генерируется в щелях, неплотно прилегающих стыках, расширенных в процессе многолетней эксплуатации вашего ВАЗ 2109 зазорах. Наклейка слоя звукоизоляции мало влияет на уровень этих шумов, особенно учитывая необходимость держать приоткрытыми окна в летний период при отсутствии кондиционера в стандартной комплектации машины.

Типичным для ВАЗ 2109 является шум, создаваемый самим автомобилем за пределами салона. «Девятка» — машина пожилая. С момента выхода последней серии из ворот АвтоВАЗа прошло полтора десятка лет. И как всякий старичок, ваш ВАЗ 2109 кряхтит и охает на ходу. Что-то гремит в подвеске, постукивают клапана, сифонит глушитель. Конечно, можно попытаться отгородится от этих кряхтений звукоизоляцией. Но не лучше ли дать ветерану надлежащий уход — протянуть подвеску, отрегулировать клапана, отремонтировать глушитель?

Оклейка моторного щита звукоизоляцией не решает большей части проблем, не заглушает звуков передней и особенно задней подвески, не мешает гудеть и рычать глушителю. Несколько уменьшается лишь шум двигателя, который, при правильной регулировке, обычно мало кого раздражает.

Вернуться к оглавлению

Звуки из салона авто

Иначе обстоит дело с шумами, генерируемыми в салоне вашей «девятки». Они самые громкие и раздражают водителя и пассажиров сильнее всего. Более всего выделяются два источника посторонних звуков в салоне:

- скрип торпеды, особенно высокого ее варианта;

- шум задней полки, отделяющей багажник.

Торпеда автомобиля ВАЗ 2109 почти всегда скрипит. И чем старше становится автомобиль, тем больше скрипа. Это тот недостаток, устранение которого заметно улучшает эксплуатационные свойства машины. К тому же такие работы по силам выполнить своими руками многим автовладельцам. Отсоединив клеммы автомагнитолы и прикуривателя, открутите 5 саморезов, которыми зафиксирована приборная панель «девятки». Проклейте все места контактов пластиковых деталей самоклеящейся плёнкой антискрип. Раз уж вы демонтировали панель, проведите ревизию отопителя. Закройте щели, подтяните хомуты, отрегулируйте заслонку. Установите панель на место — скрипы исчезнут или серьёзно уменьшатся.

Важную роль играет акустическая система музыкального центра автомобиля. Многие автовладельцы считают, что лучшая шумоизоляция ВАЗ 2109, самый эффективный способ борьбы с посторонними шумами в салоне — громкая музыка. Это вполне обоснованное мнение, грамотный выбор музыкального оборудования действительно может серьёзно повысить комфортность езды. Если вы не абсолютный фанат авто-звука, вряд ли вам придёт в голову устанавливать на вашу «девятку» старшие модели Alpine или Pioneer. Но и при использовании бюджетных моделей вполне можно добиться приемлемых результатов, если соблюдать несложные правила.

Прежде всего, используйте 4 динамика. Два — в передних дверях и два — на полке багажного отсека. Такая конфигурация обеспечит достаточно глубокую регулировку объёмного звучания в интересах всех участников поездки. Использование подиумов для установки динамиков на полке не является обязательным, а вот саму полку лучше заменить. Её следует изготовить из фанеры толщиной минимум 12 миллиметров, прорезать отверстия по точным размерам ваших динамиков, надёжно закрепить динамики четырьмя винтами каждый и обтянуть декоративной тканью. Для надёжной фиксации полки на штатных местах установки снабдите эти места липучками. Это поможет избежать дребезга и подпрыгивания полки на кочках.

Использование коаксиальной акустики и сабвуферов в ВАЗ 2109 не является обычной практикой, вполне хватает конфигурации из четырёх динамиков в передних дверях и в полке багажного отделения. В большинстве случаев это вполне приемлемая аудиоподготовка вашей «девятки».

expertvaz.ru

Как выполняется шумоизоляция дверей на ваз 2109

Ваз 2109 шумоизоляция дверей с заклеиванием технологических отверстий

Шумоизоляция дверей ваз 2109 положительно влияет на звучание динамиков а салоне авто, поэтому ею стоит заняться. Конечно, для наилучшего эффекта, рекомендуется комплексная шумоизоляция всего автомобиля, а одних дверей будет мало.

Однако, тяжко выполнить большой объем работ сразу, и финансово тоже, поэтому выполнить своими руками шумоизоляцию дверей, как первый этап к комплексной шумоизоляции машины вполне приемлемо.

С чего начать

Начинать именно с дверей – неплохой вариант, работа займет минимум времени, не потребует много усилий и даст возможность попрактиковаться:

- Если качественно выполнить работу, то можно понизить уровень шумов внутри салона на 20-30 процентов.

- Шумоизоляционная дверь уже не пропускает звуки снаружи и улучшает звучание акустики изнутри

- Кроме того, двери начнут намного мягче закрываться, пропадет лишний шум, дребезг и вибрации

- Большим плюсом шумоизоляции для дверей – возможность ощутимо повысить качество звучания динамиков, установленных внутри дверной обшивки

Этапы шумоизоляции

Прежде чем приступить к работе, сначала рассмотрим все этапы:

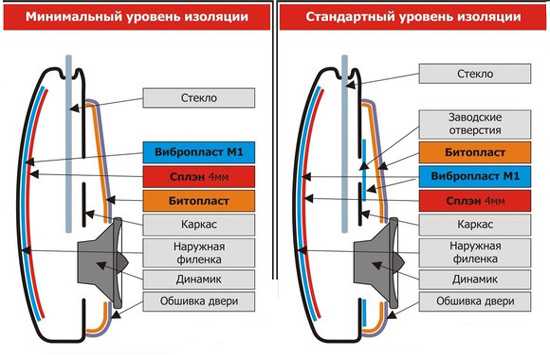

Схемы разных степеней шумоизоляции дверей

- Первым этапом идет наклеивание виброизоляции, он необходим, чтобы устранить возможный дребезг при закрытии и открытии дверей, фото выше

- Если вы планируете ставить хорошую акустику, то это позволит улучить качество звука, убрать лишние шумы и призвуки.

- Вторым этапом, поверх виброизоляции идет шумоизоляция, этот этап работы позволяет исключить попадание в салон посторонних звуков снаружи

- Третий этап — обработка трущихся частей антискрипом (назначение понятно само по себе), здесь надо уделить внимание декоративным и другим элементам салона, которые способны издавать скрип (например обшивка и фиксирующие клипсы, элементы торпедо)

- Когда выполните последовательно все этапы у вас получится дверь шумоизоляционная, акустическая и без скрипов

Инструменты

Для выполнения шумоизоляции всех дверей автомобиля нужен инструмент:

Пошаговая шумоизоляция дверей

Весь процесс работ мы рассмотрим учитывая упомянутые выше этапы:

- Сначала надо подготовить к работе двери – снять обшивку и отодвинуть все мешающие части в сторону (тяги и стеклоподъемники не рекомендуется снимать, потом очень трудно вернуть на место), если имеются разъемы проводов отсоедините их, промаркируйте и отведите в стороны

- Заводскую шумоизоляцию тоже снимайте и сразу выбрасывайте, если есть

- Внимательно осмотрите «заводскую» работу, дверной динамик, как правило, установлен прямо на обшивку, при этом, про качество звука можно забыть

- Вы, возможно, замечали, что при высокой громкости обшивка просто буквально ходить «волнами», возникают лишние скрипы, а так же другие звуки, снижается отдача в салон

- Получается, что звук попадает под дверную обшивку, а не в салон машины, только после выполненной шумоизоляции подобные эффекты исчезают

- Шумоизоляция двери автомобиля начинается с виброизоляции (как и любая другая) – устанавливается она на внешнюю стенку двери (она находится ближе к улице), здесь применяется Вибропласт Сильвер либо Бимаст Стандарт

Внимание: Прежде чем начинать работы обязательно обезжирьте все поверхности (иначе виброизоляция вскоре отклеится и эффекта от неё не будет)

- Стоит учитывать, что, для наилучшего эффекта, желательно заклеивать площадь как можно больше

- Однако, тут вы сразу же столкнетесь со сложностями – цельный кусок наклеить не получится, поэтому заблаговременно, сделайте заготовки, чтобы проходили через технологические отверстия

- Клеить придется кусочками внахлест

- Прогревать феном до температуры 25-30градусом, прокатывать валиком приклеенные куски, просто шлифованной дощечкой, где валик не проходит

- Ребра жесткости при этом заклеивать не надо, вроде хуже не будет, только пользы тоже мало (ребра жесткости практически не вибрируют)

- Следовательно, зря истратите лишний дорогой материал, после завершения этой работы, можно перейти к следующему этапу

- Следующим этапом клеится шумоизоляция — многие автолюбители путают понятия – шумоизоляция и виброизоляции

- Материалы разные и задачи этих материалов тоже различаются

- Цель первого – снизить вибрации металла, под действием звуковых волн, второго – поглощение этих самых волн, недопущение их распространения

- Вдобавок, шумоизоляция играет вторую, тоже весьма полезную функцию – теплоизоляция, которая становится весьма актуальной в морозы

- Инструкция рекомендует, клеить шумоизолятор (например Акцент, в салоне Акцент дает эффект лучше, чем Сплен, сплен- отражатель звука, его лучше применять снаружи салона)

- Легкость наклеивания обеспечивает монтажный слой, снимаете защитную пленку и клеите поверх виброизоляции, тоже лучше максимально проклеивать всю площадь

- Если цельным листом не выйдет, не переживайте, когда все выполнено качественно, лишние звуки в салон не «просочатся»

- Учитывайте на будущее, что со временем вы, возможно, будете устанавливать мощные динамики, поэтому сразу закройте все технологические отверстия, кроме дренажных виброизоляцией

- Дренажные отверстия лучше не трогать, иначе в дверях начнет скапливаться конденсат, что вызывает ускоренную коррозию металла

- Дополнительный плюс – это повышенная жесткость, она позволит лучше, и намного, звучать как высоким, так и низким басам

- В двери создается закрытое пространство, что немаловажно для лучшего звучания динамика

- Переходим к обработке двери антискрипом, просто воспользуйтесь антискрипом Битолон либо Маделин, затем внимательно осмотрите все места, в которых металл дверей стыкуется с их обшивкой – эти места и проклеиваются антискрипом

- Такую же работу нужно выполнить для всех пластиковых элементов обшивки Непременно обработайте клипсы (они тоже являются источниками шума)

- В идеале сменить клипсы на саморезы с декоративными колпачками, и прочно и красиво

- И цена приемлемая

- Такая предусмотрительность позволит сделать закрывание дверей практически беззвучными и повысить качество звучания фронтальной акустики

- Теперь можно собирать на место все снятые части и наслаждаться полученным эффектом

- Другие двери шумоизолируются таким же образом

- Еще раз напомним, что для максимального эффекта, нужна комплексная шумоизоляция всей машины

- Вам остается только подготовить необходимые материалы, инструменты, выделить пол дня свободного времени и заняться своей машиной

- Если будете соблюдать порядок и правила, тогда у вас получится не хуже, чем в элитном салоне

- А общий итог – заметное снижение шума в салоне, повышение качества звучания акустики и сэкономленные средства

Дополнительно лишь рекомендую посмотреть обучающий видео материал.

Григорий с детства обожал машины, а в подростковом возрасте, когда самостоятельно подключил автомагнитолу в отцовской девятке, понял, что машины будут его работой, хобби, призванием. Оцените статью: Поделитесь с друзьями!avtozvuk-info.ru

Шумоизоляция ваз 2109

«Погремушка»… К сожалению, так называют не только разновидность игрушек для грудничков. Это прозвище также носят модели ВАЗ 2108-99 за то, что даже в новой машине все детали салона скрипят и гремят довольно сильно, особенно если машина с высокой приборной панелью (ВП). Мой автомобиль не был исключением, поэтому через какое-то время эксплуатации я понял, что так больше не могу. Нужно было что-то делать — и я принялся искать подходящее решение этой Проблемы (с большой буквы «П»)

Хочешь сделать хорошо — Do It Yourself

Почитав отчеты про Иваново, решил — обязательно поеду, только выберу время (это был февраль 1999). Но потом узнал о возможности заказать готовый комплект и установить его самому. Уверенность в поездке пошатнулась…. Тем более что обозначился фронт работ по электрике:

— провода для акустики

— установка эл.замков в задние двери

— установка ЭСП,

— освещение багажника,

— доп. стоп-сигнал (нормальная инсталляция)

— замена ЧЯ старого образца на новый

— ремонт проводки боковых электрозеркал

— подключение доп. датчиков (уровня тосола, омыв. жидкости…)

— и еще сигнализацию хотел привести в порядок.

Имело смысл сделать все это заодно с шумоизоляцией (ШИ). Потом в конференции появился VadimAB, я записался к нему одним из первых. До меня они сделали три машины, из них одна 2109. Вариант заманчивый — никуда ехать не надо, ребята ставят ШИ, а я разбираюсь с электрикой. Но… Ничего плохого говорить про Вадима не буду (его и так ругают в конференциях), только я приехал, посмотрел на них и на процесс работы и отказался.

И решил все делать как обычно, т.е. самому. В общем-то решение было единственным изначально — такой объем работ по электрике за день не сделаешь. Следующий вопрос — материалы.

«Динамат» отверг сразу: дорого. Задемпфировать двери под установку передней акустики — еще куда ни шло, но всю машину… Про «NoiseBuster» тогда ничего не слышал, оставался Стандартпласт (СТП). Кто-то его хвалит, кто-то ругает — разобраться во мнениях затруднительно… Поговорил по поводу шумоизоляции ваз 2109 с Вадимом-Блюзмобилем, тем более что он является официальным дилеромустановщиком СТП. И он сказал, что: «… материал «ничего», особенно тот, с фольгой (вибропласт), но в комплекте (стандартном) его «кот наплакал», но если всю машину им оклеить, то будет «нормально»». Вадим для меня авторитет, да и сам я склонялся к такому варианту, поэтому решил: не буду брать стандартный комплект на 2109, а закажу 1.5-2 Х материалов в Иваново и не спеша сам все установлю.

Сказано-сделано, согласовал все эл. почте, после недельной переписки окончательная смета была готова. Привожу ее в полном виде, цены по состоянию на 26.03.99:

Всего получилось порядка $130 за почти двойной комплект. Вопрос с пересылкой решился сам собой — у них была оказия в Москву. Получив на Шаболовке заказ, заплатил 100р. за доставку.

Названия материалов требует расшифровки. Приведу лишь краткое описание, подробные характеристики можно найти на сайте СТП.

Вибропласт

Основной вибропоглощающий материал, который я использовал при обработке металлических поверхностей. Очень похож на лист замазки (напоминающей строительную или герлен), раскатанный по фольге средней толщины.

Особенности:

Считается, что при оклейке вибропластом нагревать поверхности не нужно. Не согласен! Вернее, поклеить-то можно, но на самом деле пятно контакта не будет 100%, особенно если фольга помята. Или нужно работать летом в жару, когда на улице 30+ и материал разогрет на солнце. Я работал при +10С, поэтому грел феном обе поверхности, прикладывал, опять грел и потом разглаживал с применением грубой физической силы. И сам, кстати, при этом грелся 🙂

Ребята из СТП не рекомендовали класть листы вибропласта внахлест, поэтому я применял такую схему: сначала укладывал внахлест, затем обрезал по границе чуть-чуть с напуском, хорошенько грел стык и разглаживал. Замазка растекалась и образовывала одно целое, а слои фольги немного налезали друг на друга — ничего страшного. Разумеется, что такая тактика необходима только при тотальной оклейке.

Визомат

Синтетический материал, напоминающий тонкий линолеум, только пожестче, особенно на холоде. Имеет клеевой слой. Мне прислали визомат толщиной 1,5 мм, хотя заказывал двухмиллиметровый. Правда, количеством побольше. Его наклеивал в основном на пластмассовые детали.

Особенности:

На железо клеить 1.5 мм не имеет смысла, только 2 мм. Лучший вариант — это М3, он 2.5 мм и со слоем фольги. Но я про такой только слышал. Требует очень хорошего разогрева и обезжиривания поверхностей. Значительно хуже вибропласта повторяет сложный рельеф. При нанесении на теплонагруженные участки может «поплыть». Такой пример: под концевик багажника я подложил стопку из 4-х кусочков визомата. Так если подергать за верхний, то все 4 слоя двигаются туда-сюда! В общем, качество клеевого слоя оставляет желать лучшего. Хотя может у них был временный сбой на заводе?

Интересная деталь: на сайте СТП цифровые показатели на визомат есть, а на вибропласт — отсутствуют. Как сравнить эти два материала, какому отдать предпочтение? Спецы СТП утверждают, что коэффициенты вибропоглощения у них приблизительно равны. Но еще до начала работ я попытался опытным путем определить лидера.

На дно кухонной мойки с обратной стороны поочередно наклеил одинаковые куски материалов. И с вибропластом струя воды создавала меньший шум, чем с визоматом.

Битопласт

Отличная вещь, для каждого «зубильщика» просто must have! Представляет собой поролон (бывает разный, но я брал 3 мм ) пропитанный битумом и с клеевым слоем. Идеально подходит для проклейки торпеды и других пластмассовых частей, значительно лучше поролона, т.к.

имеет клеевой слой — нарезай да приклеивай,

не скрипит

пропитка битумом придает материалу некоторые клеящие свойства, поэтому аккуратно проклеенный козырек торпеды стоит как влитой.

Материалы, расположенные сверху вниз:

Липлен

Битопласт (нарезанные полоски)

Визомат М2

Вибропласт

На разрезе виден СПЛЭН 3004, сверху наклеен Декор.

Пенка без клея — тот же СПЛЭН, но в два раза толще (8 мм)

«Пенка»

Это пенополиуретан, встречается в виде «туристических ковриков», отличный тепло — и шумоизолирующий материал. Не впитывает воду, неплохо тянется. Я брал часть 8мм и 4 мм с клеевым слоем (четырехмиллиметровая пенка идет как СПЛЭН 3004) для вертикальных поверхностей и 8мм без клея для пола.

Декор

Тот же СПЛЭН, только со слоем дерматина 🙂 черного цвета для декоративной отделки багажника и задних арок колес, по внешнему виду немного страшноват, но с другой стороны, у меня в багажнике никто не ездит 🙂

На обработку передка моторного отсека и капота взял готовые комплекты, на передок клеится вибропласт и СПЛЭН 3008, а на капот вибропласт и липлен. При этом на щиток передка куски нормальные, полноразмерные, а на капот — не совсем…

Кусочки вибропласта можно было нарезать и побольше. Хотя и с такими, разумеется, эффект есть.

Перед наклейкой липлена все хорошо промовилил и просушил.

Эти фото несколько нарушают очередность этапов — капот обрабатывал в последнюю очередь. Хотя может имеет смысл наклеить комплект ШИ сначала на капот в качестве тренировки.

Инструменты

Прежде всего — строительный фен, без него не обойтись. Для раскройки использовал резак с отламывающимся лезвием и ножницы, которые при резке материалов с клеевым слоем слегка смазывал машинным маслом. Вибропласт и визомат разравнивал скребком для льда, обернутым несколькими слоями сукна. Пробовал приспособить для этой цели узкий валик, но он сразу же сломался 🙂

Начало

Для начала провел тотальную разборку салона, слил тосол, снял печку. Удобный случай как следует ее перебрать. Штатную изоляцию выбрасывать не стал, а вывесил ее сушиться. Влага под ковриками была. Осмотрел все резиновые заглушки в днище, вызывавшие подозрения посадил на мастику.

Установщики не настаивают на снятии печки, я же из салона вынес все.

Со стороны водителя самое неудобное место, чтобы все наклеить, нужно много крепких нервов…

Начал с передка. Слегка смоченной в ацетоне тряпкой протер железо, наклеил заготовки вибропласта. потом положил второй слой. Хорошо прогревал листы, старался прижать их и разровнять как можно лучше.

Потом оклеил вибропластом все остальное, иногда наносил второй слой. Места для двойного слоя выбирал интуитивно. Дополнительно задемпфировал щиток передка, арки передних колес, тоннель над резонатором, часть заднего сиденья и место под ногами водителя и пассажира.

Обработал мовилем и мастикой незаклеенные участки и стыки на днище, залил антикор в «горбы» под передними сиденьями. Все вентиляционные отверстия в кузове старательно проковырял отверткой и побрызгал в них мовилем.

Похоже на космический корабль, не правда ли?

Арки задних колес не очень удобно оклеивать — сложная форма…

… но ниша запасного колеса еще хуже.

На крышу наклеил куски вибропласта в размер между поперечинами. Заодно починил антенну — ее ставили на сервисе… От плафона протянул провода для освещения багажника, бросил провод для дополнительного стоп-сигнала.

С дверями пришлось труднее — в центре уже наклеен кусок «шумоизоляции», который страшно вспучился и местами отвалился. Ситуация осложнялась еще и тем, что сверху эта «ШИ» имеет бумажный слой… В общем, я обработал эту нашлепку железной щеткой как смог и сверху наклеил кусок вибропласта, сильно его нагрев. Остальные участки заклеил визоматом, правда пришлось основательно смыть антикор изнутри — иначе ничего не приклеится. В завершение восстановил антикоррозионное покрытие мовилем и мастикой, смазал замки дверей.

Внутри визомат и вибропласт.

Видно, как установлены электрозамки дверей.

На наружную часть двери наклеил куски визомата, а потом всю поверхность заклеил пенкой СПЛЭН 3004, цельным куском. В передних дверях, где демпфирование обусловлено также и установкой акустики, визомат наклеил на обе поверхности внутренней части двери.

В багажнике место под номером заклеил визоматом, куски вибропласта нанес на внутреннюю часть задних крыльев (если они так называются). Тоже пришлось смывать и потом восстанавливать антикор — на него ничего не клеится.

Пенка

На передок использовал пенку из комплекта, с клеевым слоем. Ее поклеил встык, швы заклеил бумажным скотчем. На крышу прилепил листы 8 мм пенки в размер между поперечинами. Пенку без клеевого слоя крепил на двусторонний скотч, нарезав его небольшими кусочками.

Пенка прекрасно крепится на двусторонний скотч. Его применяют при настилке ковролина.

На пол пенку положил цельным куском, немного внахлест на щиток передка. Под педаль сцепления и газа сделал вырезы.

Для оклейки арок колес и пола багажника использовал «декор». Качество клеевого слоя в этом «сэндвиче» не очень высоко, поэтому местами «декор» отклеивается. Особенно это проявляется на поверхностях сложной формы и в жару. На тот момент я не знал о существовании пластмассовых кожухов для багажника, иначе обязательно интегрировал бы их в свою конструкцию.

Арки задних колес и пол багажника оклеил «декором». Швы заклеил черной изолентой, но со временем она отклеилась.

Хорошие результаты дает сочетание пенки и визомата, наклеенного сверху. Стандартпластовцы рекомендуют применять это сочетание для достижения наибольшего шумопоглощения. Кстати, штатная ШИ выполнена именно по этому принципу, поэтому я и не стал ее выбрасывать. Такую композитную конструкцию я применил позднее, на втором этапе ШИ авто.

Пластмассовые детали

Если даже кое-как поклеить вибропоглощающие материалы, побросать поверх куски пенки, то уже можно наблюдать эффект от проделанного. Но про обработке пластмассовых деталей такой подход неприемлем — «погремушку» нахрапом не возьмешь! Если поставлена цель искоренить все пластмассовые скрипы, то здесь нужна основательность и последовательность. Вдобавок нужно учитывать следующее: при снижении общего уровня шума станут слышны даже те скрипы, о существовании которых ранее сложно было догадаться. Знаете ли, меня иногда напрягает негромкое позвякивание ключей в замке зажигания…

Общие положения

Все пластиковые детали демпфировал визоматом — это устраняет «звонкий» пластмассовый звук при постукивании. Материал наносил иногда по всей площади, иногда только фрагментами. Например, можно наклеить несколько лент шириной 3-4 см по диагонали детали, а можно цельный кусок по центру размером 1/3 площади. Нужно прикидывать также увеличивающийся вес детали и обоснованность тотального покрытия.

На все поверхности, которые соприкасаются либо друг с другом, либо с корпусом авто, наклеивал битопласт. В основном применял полоски шириной 15-20 мм, клеил их вровень с краем (там, где не будет видно, надо сделать с напуском), но также часть деталей заклеивал целиком. Правильно обработанная деталь не должна издавать никаких звуков при интенсивном пошатывании на своем месте.

Обработка пластиковых деталей требует подробного описания, тем более что иллюстраций по некоторым этапам не так много… Начну по порядку.

Багажник

Перед началом ШИ у меня были сильные скрипы в обозначенном районе. Когда снял весь пластик, то сразу увидел места, в которых боковые полочки (на которые опирается задняя полка) трутся о кузов в районе штыря, фиксирующего спинку сиденья — в этих местах была потерта краска. На внутреннюю поверхность полок между ребрами жесткости наклеил визомат. Битопласт надо клеить на места соприкосновения с железом и с накладкой задней стойки.

Между ребрами жесткости видны куски визомата.

Динамик и саморезы посажены на герметик.

На краю видна липучка, над динамиком — полоска битопласта.

И вообще освещение багажника очень удобная весчь 🙂

Чтобы свести к минимуму шум от полки, на открывающуюся ее часть приклеил липучку, а остальные места контактов проложил битопластом. Теперь полка практически не трясется. Хотя не мешало бы сзади на нее надеть уплотнитель от ВАЗ 2104.

На саморезы капнул немного Момента, а изолента отклеилась, зараза…

Задние ремни безопасности демонтировал, вставляющуюся декоративную накладку приклеил суперклеем.

Спинка заднего сиденья может скрипеть сама по себе, пришлось смазать литолом замки, рычаг и направляющие проволочки; подложить под них полоски битопласта. Все, больше скрипеть вроде как нечему.

Накладки стоек

Всего их 8 штук: две передние, две задние и по две центральные. Передние заклеил визоматом полностью, остальные — полосками по диагонали. Где имеется контакт с металлом или другой пластмассой, наклеил битопласт, в частности возле отверстий под саморезы. Достаточность обработки определял просто: установленные детали не должны хлюпать при постукивании.

Торпедо

Самая ответственная часть. Состоит из козырька, накладки, двух половинок рулевой колонки, накладки воздуховодов, «бороды» и основания.

Основание крепится к кузову в пяти точках — два ушка по бокам, саморез в бардачке и два снизу торпеды — слева и справа. Ушки же часто ломаются; сломалось одно и у меня. Приклеил его там же суперклеем, держится прочно, но все равно пришлось усиливать крепление, т.к. вес торпеды увеличился из-за ШИ.

Есть вариант крепления торпеды к печке саморезами, также вариант укрепления ушек металлом. Верхним краем торпеда входит в резинку лобового стекла; чуть ниже прижимается задней стенкой, но не к щитку передка, а к усиливающей балке (она с отверстиями). Решил привернуть торпеду посередине к этой балке. Для этого на установленной торпеде просверлил отверстия в районе направляющих воздуха на лобовое стекло. Потом притянул конструкцию тремя саморезами длиной 50 мм. Чтобы не сломался пластик, под винты подложил большие шайбы и замазал герметиком.

Если снять накладку воздуховодов, то как раз по центру фото окажутся точки крепления торпеды к балке.

Ту часть торпеды, которая прилегает к кузову, оклеил тонкой пенкой. Нижние участки (полка под бардачком, площади под динамиками и бока) обработал изнутри визоматом и поверх него битопластом. Заодно устранил щели между печкой и воздуховодами, подложив пенку и битопласт.

Крышки воздуховодов не стал оклеивать пенкой изнутри, хотя можно было бы для лучшей теплоизоляции. По всему краю пустил полоску битопласта шириной порядка 15-20мм снаружи и внутри.;

Кое-где виден серый поролон — более ранние попытки провести ШИ. Даже комбинация приборов не избежала обработки битопластом и пенкой 🙂

Кусок сукна местами закреплен двусторонним скотчем — он устраняет шумы от проводки. Because битопласт уже кончился…

На накладку торпеды (металлическую, со слоем чего-то вспененного) ничего не наклеивал. Вполне достаточно битопласта на крышке воздуховодов — при пошатывании на своем месте она не должна издавать скрипов. Кстати, могут скрипеть места соприкосновения ребер, направляющих воздух на лобовое стекло, с накладкой торпеды. В этом случае можно либо наклеить полоску битопласта (можно черную тряпичную изоленту), либо просто смазать места контакта литолом. Особенно такие скрипы могут проявляться при включенной печке, когда все детали нагреваются и расширяются 🙂

Козырек торпеды оклеивал визоматом и полосками битопласта. Очень важно посадить на герметик железные защелки, которые зацепляются за накладку — они постоянно дребезжат…

Металлический кронштейн «конкретно» залит герметиком. И помогло!

Наклеить цельный кусок на верхнюю часть не позволяют ребра жесткости. Для верности сверху положена еще одна полоска.

Если дребезжат кнопки на своих посадочных местах, то их можно укрепить тонкими кусочками замазки, либо нанести немного черного (прозрачного) силиконового герметика. На салазки от приемника тоже наклеил визомат.

Козырек в сборе.

Дополнительно укреплять козырек не стал. Однако мысль с уголком хорошая — достойна повторения.

После всех проделанных операций козырек держится как влитой, однако его можно укрепить дополнительно. Про это писал VadimAB в конференции. Делается так:

— снимается левый дефлектор печки

— берется металлический уголок 25Х25 (подойдет от детского конструктора) и крепится одним концом к левой боковине козырька винтом М4(М5) таким образом, чтобы другой конец уголка приходился точно под саморез крепления накладки воздуховодов.

Если после этого установить дефлектор на место, то он закроет собой уголок и винты крепления.

Половинки кожуха рулевой колонки оставил как есть — это чуть ли не единственная (!) деталь в автомобиле, на которую уже нанесена заводская шумоизоляция в виде полиуретановых полосок.

Остальное

«Борода» оклеивается визоматом, по краям полоски битопласта. Самое время подкорректировать форму бороды над педалью газа. Пластмассовые ушки торпеды, к которым крепится верх бороды, у меня отломались. Одно я приклеил суперклеем, а другое потерялось. Поэтому «бороду» пришлось крепить саморезами к ушкам козырька при помощи железных скобок — «гаек» для саморезов. Конечно, это не есть правильно, но и так вся конструкция прекрасно держится и не шатается.

Справа на фото «борода» подрезана таким образом, чтобы нога в зимней обуви не цеплялась за пластик в районе педали газа.

И печка в ноги при этом дует лучше.

Такая тотальная оклейка визоматом необязательна.

Фонарики освещения багажника можно разместить в этой детали.

Дефлекторы

Центральное сопло в печке не заклеивал — использую его летом в качестве вентиляции, да и зимой при прогреве машины частенько открываю. Поэтому пенкой заклеил только левую половину сопла в печке, а соответствующую половину центрального дефлектора зафиксировал суперклеем. В правой половине смазал литолом все точки крепления лопастей. Боковые дефлекторы тоже смазал, а чтобы они не скрипели и не вываливались из своих мест, обернул их черной тряпочной изолентой (только китайского производства — в ней больше клея!)

«Обработанные» дефлекторы прекрасно держатся на своих местах, не скрипят и при необходимости легко демонтируются

И это оказалось очень удачно — от тепла изоленту размякла и дефлекторы прочно зафиксировались на своих местах. Кстати, я довольно высоко оцениваю эту изоленту как прокладочный материал, если кто-то не сможет найти битопласт, то его можно заменить изолентой.

Крышку «перчаточного ящика» оклеил визоматом изнутри, защелку смазал литолом. Внутренность выклеил ковролином, использовав полоски двустороннего скотча. Теперь в «бардачок» можно бросить что угодно и не ожидать громыхания на всех ухабах!

Накладку тоннеля пола тоже оклеил визоматом, на участок перед рычагом КПП наклеил прямоугольный кусок ковролина. Воздуховод выкинул, сопло заглушил куском поролона, но не целиком. Оставил щель шириной порядка 15мм для того, чтобы воздух попадал в тоннель. Теплый тоннель в холодную погоду добавляет в авто еще немного уюта …

Сборка

Всю штатную ШИ разложил по местам, закрепил скотчем провода, проходящие по полу. Отчищенный ковер расстелил по полу, прикрутил все пластмассовые накладки саморезами, установил сиденья. Некоторые трудности возникли при установке тоннеля пола на место из-за бОльшей толщины покрытия. Также пришлось немного подрегулировать педали — подрезал пенку под педалями газа и сцепления.

Должен отметить, что салон довольно безболезненно перенес увеличение толщины покрытия — в конце концов все стало на свои места. Только передние кресла двигаются вперед-назад с бОльшим усилием, немного цепляются за поднявшийся ковер.

Оценка результатов

На чудеса и волшебное превращения «зубила» в BMW конечно же не рассчитывал. Много в машине и таких мест, которые не удается изолировать. Например, уплотнители дверей и стекол — конструкция устаревшая, отлично пропускают шум, особенно на высокой скорости.

Первое, что поразило при первой поездке после ШИ, так это «проглатывание» трещин и мелких ухабов. Кузов намного лучше гасит удары и вибрацию, машина не вздрагивает целиком от малейшей трещины на дороге. Наверное, похожие ощущения должны быть от «проваренного кузова».

Вдобавок намного меньше стала ощущаться скорость. Раньше при скорости 120км/ч я начинал чувствовать, что еду быстрее обычного… Теперь же со скорости 90 и до 160 практически нет разницы, ну разве только ветер за окном шумит посильнее.

Второе — это салон. Торпедо НЕ СКРИПИТ и НЕ ГРОМЫХАЕТ, а багажник ведет себя как будто у меня седан 🙂 И если что-то гремит сзади, то это только вещи в багажнике!

Шум от двигателя тоже уменьшился, но не так как хотелось бы. Причину я выяснил и ликвидировал, но уже на втором этапе ШИ. Коробка стала потише, шум от дороги также заметно снизился. Хотя если на дороге плохой асфальт (с крупным гравием), то такой шум пробивает все заслоны насквозь …

Двери закрываются намного тише и глуше, вот если бы еще и замок переделать… Например на «Фелиции» точно такая конструкция замка, отличие лишь в том, что часть деталей пластиковые. А закрывается он просто неслышно! Были в конференции всякие способы борьбы с замком, но это все не выход…

Крыша теперь просто железная, капли дождя слышно только на заднем стекле — оно не триплекс. Особой разницы после обработка капота не ощутил, ну да ладно, время остывания двигателя проверю зимой.

Так как вместе с ШИ приводил в порядок печку, то она стала греть лучше. Да и вообще, в салоне по субъективному восприятию, стало как-то уютнее…

Никаких замеров по шуму я не проводил, но думаю, что минимум три децибелы удалось снять. Сравнить могу только с «Фелицией». По уровню шума моя машина явно приблизилась к ней, а вот по уровню «вздрагивания кузова» думаю, даже будет получше. Но главное не это — намного комфортнее стало ездить в автомобиле. Мой брат (как сторонний наблюдатель) утверждает что «… это совсем другая машина». Где-то я с ним согласен, может просто отношусь более скептически к своей работе. Но уж чего нельзя не заметить, так это трамвайные пути. Теперь переезд через них на скорости 60 км/ч не напоминает землетрясение в 7 баллов по шкале Рихтера, пережитое в трамвае, а воспринимается как кратковременное неудобство…

Минусы

Даже не знаю что сказать… Так как все делал сам, то каких либо глюков не было по определению. Попутно с шумоизоляцией своего ваз 2109 починил все что требовалось и остался очень доволен этим фактом. Единственное, что можно отнести к отрицательным моментам, так это увеличения веса авто где-то на 25-30 кг. Да и двери потяжелели — не стоит долго держать их открытыми.

Вот вроде и все… В целом результатом доволен, ничуть не жалею о проделанной работе. Хотя и проглядывает в моих действиях некоторый максимализм: больно достали меня заводские default-установки. С зубилом по-другому просто нельзя — в инструкции ведь сказано: «… после сборки обработать напильником» 🙂 Только пропарился со всем этим я довольно долго, сколько — не скажу, не буду расстраивать…

tuningtaza.ru

ВАЗ 2109 (Лада) расход материала на полную шумоизоляцию

Дата: 29.04.2015Просмотров: 15977Комментариев: 0

Из наших предыдущих статей Вы узнали о том сколько потребуется виброизоляции и шумоизоляции для достижения акустического комфорта в авто бестселлерах Украинских просторов — ЗАЗ (ZAZ) 1103 Славута и ЗАЗ (ZAZ) 1102 Пришло время поговорить о шумоизоляции мечты любого школьника 90х, боевой машине бандитов — ВАЗ 2109 или просто — девятка. 2109 — выпускалась 24 (!) года, в трех странах (Россия, Украина, Финляндия), в двух эпохах (СССР и СНГ). Мало какой зарубежный автопроизводитель может похвастаться подобным консерватизмом :). Девятка прошла все стадии ре инкарнации от автомобиля для избранных в годы советского дифицита до народного автомобиля. ВАЗ 2109 до сих пор мега популярна и даже на сегодняшний день занимает твердое второе место по продажам в сегменте БУ от 11 лет. Следует учесть что после качественной шумо и вибро изоляции салона 2109, машина потяжелеет на 60-70 кг.

Как и все автомобили подобного класса, ВАЗ 2109 имее схожие с своими собратьями основные источники шума.

- Пол салона

- Моторный отсек

- Двери

При укладке виброизоляции на пол, уделите особое внимание заглушкам на днище, т.к. через них в салон может попадать влага. Также следует помнить что — не следует подходить к оклейке виброй слишком фанатично, не нужно клеить её на ребра жесткости, усилительные трубки и т.д., так как это бессмысленная трата материала. Обрабатывать 100% поверхности необходимо только шумоизоляторами, т.е пористым материалом.

Расход материала:

Виброизоляция — 11,2 кв.м.

Шумоизоляция — 12 кв.м.

Площадь покрытия: 100% поверхности салона, капот.

Двери (4 шт.) — 2,8 кв.м.

Потолок — 1,2 кв.м. (с усилительными трубками)

Пол и моторный отсек — 5,2 кв.м. (внахлест)

Багажник и капот— 2 кв.м.

Рекомендуемые материалы:

Следует помнить — что ВАЗ 2109 изобилует пластиковыми деталями, при разборке салона Вы увидите потертости на краске в местах соприкосновения пластика и метала, данные участки необходимо оклеить антискрипом т.к. после шумоизоляции салона станут слышны скрипы о сушествовании которых Вы ранее и не догадывались. При устранении скрипов в ВАЗ 2109 особое внимание нужно уделить задней полке, необходимо оклеить открывающуюся часть антискрипом . Вы обратили внимание что расход виброизоляционных материалов практически равен расходу шумоизоляционных, что не по феншую, мы рекомендуем умерить страсть к тишине и сократить количество виброизолятора на 20%. Что касается шумоизоляции — для достижения большего эфекта можно использовать 8 мм. материал — ISOLON 8, но помните что ни везде его возможно применить, т.к. могу возникнуть сложности с монтажом кузовного пластика. Для достижения большей экономии для виброизоляции дверей, крыши и капота можно приобрести виброизоляцию в рулоне — ROLL 12. Незабываем про главного помощника по укладке виброизоляции — Валик для раскатки шумоизоляции (метал)

Отзывы автовладельцев о шумоизоляции ВАЗ 2109 (Лада)

Конечно, тишины дорогих иномарок в «девятке» не добиться, как ни усердствуй, но конечный результат не может не радовать. Прежде всего, мелкие ухабы и трещины асфальта становятся почти незаметными в салоне, настолько хорошо гасятся шумы кузова. Намного слабже ощущается скорость, едешь за 120, а ощущения как при 80, а то и меньше. Приборка не скрипит, багажник не громыхает, шумы от дверей уменьшились значительно, меньше стало слышно двигатель. Капли дождя по крыше стали практически не слышны.

Из минусов можно отметить увеличившуюся массу автомобиля килограммов на 30. Двери стали более тяжелыми. Ну и временнЫх затрат немеряно…В принципе, можно не выполнять весь вышеописанный комплекс шумо-виброизоляции, а ограничиться лишь только нужными вам элементами. Но и результат конечно будет менее заметен. В любом случае будет хоть немного, но тише в салоне «погремушки». Но весь комплекс работ даст более ощутимый результат.

Эффект превзошел все ожидания. Не иномарка, но довольно тихо, а зимой тепло сохраняется чуть дольше. По времени оклеивал машину около недели.

Для написания статьи использовались материалы: http://tuning-lada-2109.ru/delaem-shumoizolyaciyu-salona/ ; https://www.drive2.ru/l/84126/#post ; https://www.drive2.ru/c/175407/

Смотрите фотографии в конце статьи в закладке «Изображения»

s-gp.org